Сильфон производство

Сильфон производство – тема, кажущаяся простой на первый взгляд. Да, это гибкий элемент, обеспечивающий герметичность и компенсацию деформаций. Но если копнуть глубже, то понимаешь, сколько всего кроется за этим простым названием. Недавно столкнулись с проблемой при изготовлении сильфонов для холодильного оборудования, и это заставило задуматься о тонкостях выбора материалов, технологии и контроля качества. Решил поделиться некоторыми наблюдениями, возможно, кому-то пригодится.

Материалы для сильфонов: выбор, который определяет характеристики

Выбор материала – это, пожалуй, самый важный этап. Тут сразу встает вопрос: какой сильфон нужен? Для каких условий эксплуатации? Температура, давление, агрессивные среды – все это влияет на выбор. Чаще всего используют нержавеющую сталь – это надежно, долговечно. Но она тяжелее, дороже. Иногда выбирают титановые сплавы – если нужна максимальная коррозионная стойкость. А бывают и полимерные сильфоны, например, PTFE или FKM. Последние, конечно, дешевле, но их эксплуатационные характеристики оставляют желать лучшего в условиях высоких температур и давления. Мы в своей работе часто сталкиваемся с тем, что заказчик хочет сэкономить на материале, а потом получает неликвид, который быстро выходит из строя. И тут уже приходится переделывать, что стоит дорого и отнимает много времени.

Кстати, про нержавеющую сталь. Не все марки одинаковы. Есть 304, 316, 316L – каждая имеет свои особенности. 316L, например, обладает повышенной устойчивостью к межкристаллитной коррозии. Вспомнил один случай, когда производили сильфоны для химической установки. Использовали 304, а потом через год получили коррозию. Пришлось срочно переделывать на 316L. Это, конечно, неприятно, но урок усвоен.

Еще один момент – толщина стенки. Слишком тонкий сильфон будет деформироваться при высоких давлениях, слишком толстый – тяжелым и дорогим. Нужно найти золотую середину, исходя из конкретных требований.

Технология изготовления сильфонов: вальцовка, штамповка, сварка – все в деталях

Существует несколько основных способов изготовления сильфонов: вальцовка, штамповка и сварка. Вальцовка – это когда тонкий лист металла скручивается в спираль. Это самый распространенный способ. Штамповка используется для изготовления сильфонов сложной формы. Сварка – для соединения отдельных элементов. Каждый из этих способов имеет свои преимущества и недостатки.

При вальцовке важно правильно подобрать параметры вальцовки – скорость, давление, шаг спирали. От этого зависит качество сильфона. Неправильные параметры приводят к деформации, повреждению металла, снижению герметичности. Мы в своей мастерской, где производим небольшие партии сильфонов, используем вальцовку с автоматической подачей материала. Это позволяет добиться высокой точности и повторяемости.

Иногда возникают проблемы с деформацией сильфона во время вальцовки. Это может быть связано с неравномерностью металла или с неправильной настройкой вальцов. В таких случаях приходится переделывать, что увеличивает себестоимость продукции. Или же, как мы делаем иногда, добавляем промежуточные шаги, например, предварительное выпрямление материала.

Контроль качества: обязательный этап для надежности продукции

Контроль качества – это не просто формальность, а необходимость. Дефектный сильфон может привести к серьезным последствиям – утечке рабочей среды, поломке оборудования, даже к аварии. Поэтому важно тщательно контролировать каждый этап производства – от выбора материала до упаковки готовой продукции.

Основные методы контроля качества: визуальный осмотр, проверка герметичности, испытания на давление, ультразвуковой контроль. Мы используем комбинацию этих методов. Например, после вальцовки проводим визуальный осмотр на предмет дефектов – царапин, вмятин, заусенцев. Затем проверяем герметичность с помощью гидравлического испытания. И, наконец, проводим ультразвуковой контроль для выявления скрытых дефектов. Это позволяет нам гарантировать высокое качество нашей продукции.

Один раз, при контроле партии сильфонов, обнаружили дефект – на одном из сильфонов была микротрещина. Пришлось сразу отбраковать всю партию. Это, конечно, неприятно, но лучше перестраховаться, чем потом сталкиваться с проблемами на производстве заказчика. Заказчик был доволен, что мы уделяем столько внимания качеству.

Реальные кейсы и уроки полученные в процессе работы

За время работы над сильфонами мы накопили большой опыт. Были и успехи, и неудачи. Например, один раз заказали изготовление сильфонов для работы в агрессивной среде – с серной кислотой. Использовали нержавеющую сталь, но она быстро корродировала. Пришлось переделывать на титановый сплав. Этот опыт научил нас тщательно оценивать агрессивность среды и выбирать подходящий материал.

Еще один случай – изготовление сильфонов для работы при высоких температурах. Использовали полимерный материал, но он деформировался. Пришлось переделывать на керамический материал. Этот опыт научил нас учитывать температурные ограничения материала.

В последнее время растет спрос на сильфоны для применения в возобновляемой энергетике – в системах хранения энергии, в солнечных батареях. Это новые вызовы, новые задачи. И мы стараемся идти в ногу со временем, осваивать новые технологии, новые материалы.

Заключение

Сильфон производство – это сложный и ответственный процесс. Требует знаний, опыта, внимания к деталям. Нельзя экономить на материалах, технологии и контроле качества. Только так можно обеспечить надежность и долговечность продукции. Мы, как компания ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды, стремимся к тому, чтобы наша продукция отвечала самым высоким требованиям.

ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды постоянно совершенствуется в области производства различных типов сильфонов, систем жидкостного охлаждения и систем накопления энергии. Стремимся предоставлять клиентам оптимальные решения, учитывая специфику их задач и требований.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шаровой клапан-бабочка

Шаровой клапан-бабочка -

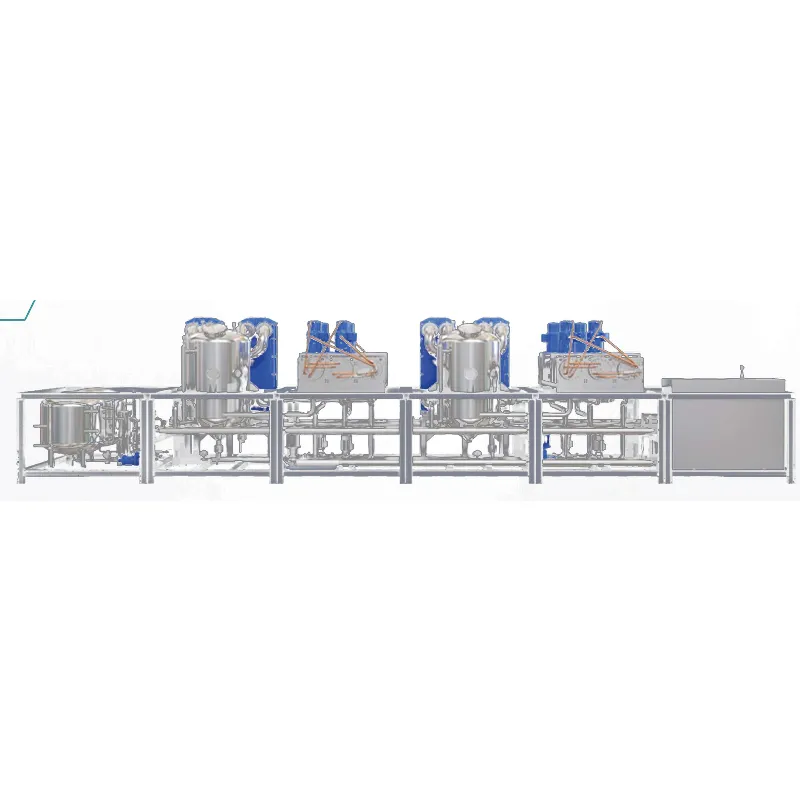

Крупногабаритное оборудование

Крупногабаритное оборудование -

Шаровой клапан для днища резервуара

Шаровой клапан для днища резервуара -

Полнопроходной четырехходовой шаровой кран с полным комплектом

Полнопроходной четырехходовой шаровой кран с полным комплектом -

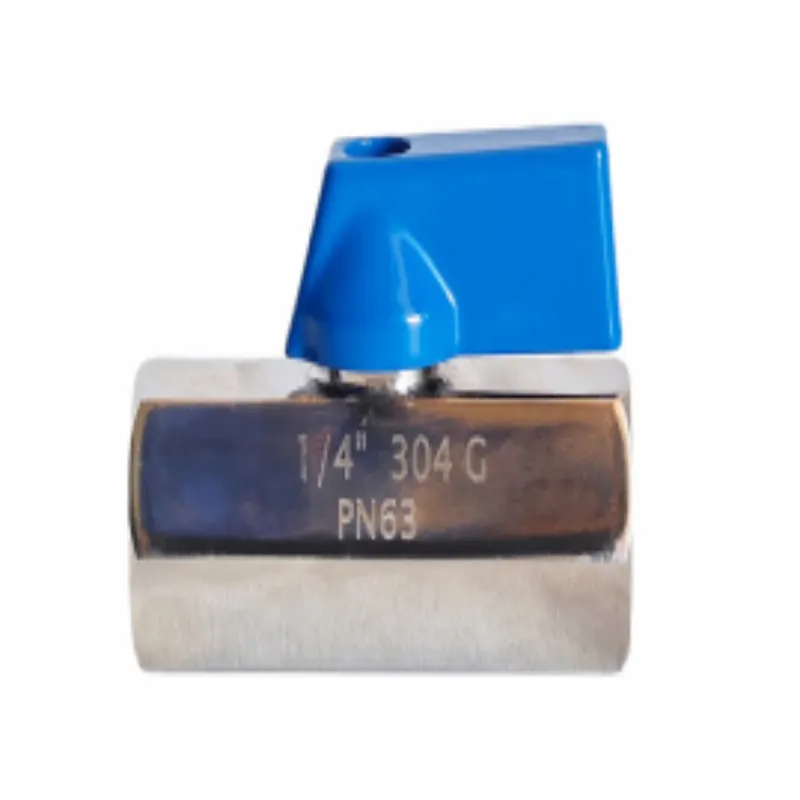

Миниатюрный шаровой клапан

Миниатюрный шаровой клапан -

Шаровой кран зажимного типа без удержания

Шаровой кран зажимного типа без удержания -

Оборудование среднего размера

Оборудование среднего размера -

Трехкомпонентный ручной шаровой клапан

Трехкомпонентный ручной шаровой клапан -

Обычные трубные фитинги

Обычные трубные фитинги -

Санитарный направляющий клапан

Санитарный направляющий клапан -

Двухсоставной быстроразъемный шаровой клапан

Двухсоставной быстроразъемный шаровой клапан -

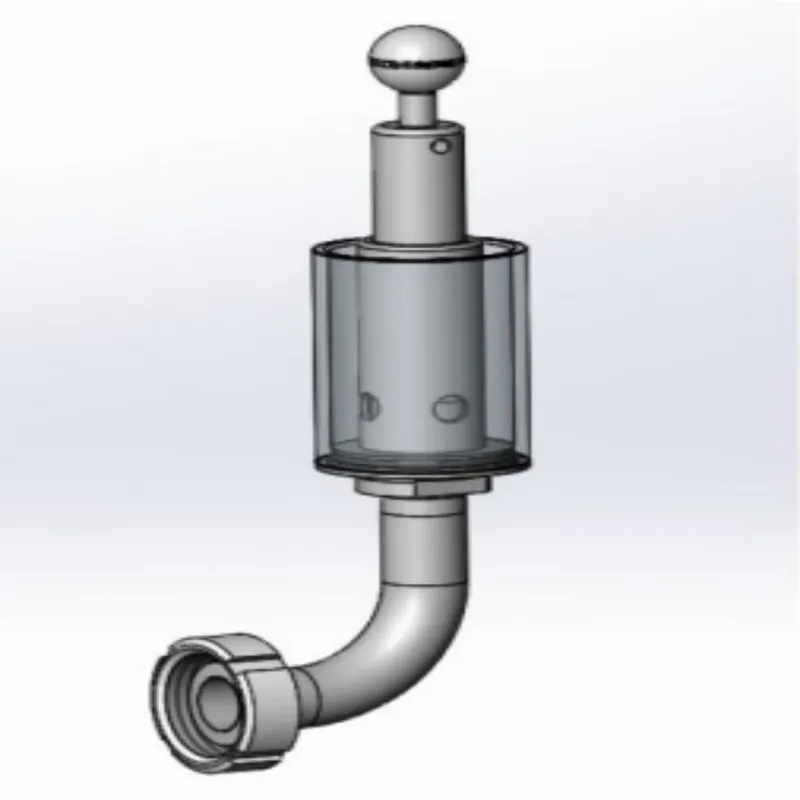

Металлический сильфон

Металлический сильфон