Сильфон металлический

Металлический сильфон – штука, на первый взгляд простая, да и кажущаяся. Но как только дело доходит до реального применения, особенно в сложных системах, понимаешь, что тут много подводных камней. Часто встречаются неверные представления, например, что они – универсальное решение для любых задач, требующих гибкости и устойчивости к давлению. На самом деле, правильный выбор и установка сильфона – это целое искусство, требующее понимания физических процессов и особенностей эксплуатации. Это не просто 'уплотнитель', это – ключевой элемент, определяющий надежность и долговечность системы.

Обзор: от теории к практике

По сути, металлический сильфон представляет собой гибкий элемент, способный изменять объем под воздействием внешних факторов – давления, температуры, механических деформаций. Основное его назначение – компенсация тепловых расширений, вибраций, а также уплотнение в системах, где требуется герметичность. Материалы изготовления – сталь, нержавеющая сталь, титан, сплавы – влияют на рабочие характеристики сильфона, его устойчивость к коррозии и температурному воздействию. Выбор конкретного типа зависит от условий эксплуатации: давления, температуры, агрессивности среды. Нельзя однозначно сказать, что один тип подходит для всех случаев. Наш опыт показывает, что часто выбирают неправильный материал, что приводит к преждевременному выходу из строя.

Виды металлических сильфонов и их особенности

Существует несколько основных типов сильфонов, различающихся конструкцией и назначением. Например, вихревые сильфоны отлично подходят для работы с жидкостями и газами, обеспечивая высокую точность и стабильность. Вращающиеся сильфоны – для систем с вращающимися элементами, позволяя компенсировать вибрации и перемещения. А листовые сильфоны – для случаев, когда требуется высокая герметичность и минимальная деформация. Важно понимать принципиальные различия между ними, чтобы выбрать оптимальный вариант для конкретной задачи. Часто встречаются случаи, когда инженеры выбирают сильфон на основании визуального сходства, не учитывая его технические характеристики. Это прямой путь к проблемам.

Материалы изготовления и их влияние на характеристики

Выбор материала – это, пожалуй, самый ответственный этап при проектировании системы с использованием сильфонов. Сталь – самый распространенный и экономичный вариант, но она подвержена коррозии, особенно в агрессивных средах. Нержавеющая сталь – более устойчива к коррозии, но и дороже. Титан – самый дорогой, но и самый устойчивый к коррозии и высоким температурам. Не стоит экономить на материале, особенно если речь идет о критически важных системах. Мы сталкивались с ситуациями, когда дешевый сильфон быстро выходил из строя, требуя дорогостоящего ремонта или замены. Иногда экономия в начале обходится гораздо дороже в долгосрочной перспективе.

Практический опыт: случаи из реальной жизни

Наш опыт работы с сильфонами охватывает широкий спектр отраслей – от нефтегазовой промышленности до энергетики и машиностроения. Мы сталкивались с самыми разными задачами – компенсация температурных деформаций в трубопроводах, уплотнение в насосах, компенсация вибраций в генераторах. Один из самых сложных случаев – установка сильфона в системе охлаждения реактора химического производства. Требования к герметичности и устойчивости к коррозионной среде были очень высокими. После тщательного анализа и подбора материала (нержавеющая сталь с специальным покрытием) и конструкции (вихревой сильфон), мы смогли решить задачу. Но даже в этом случае потребовался тщательный контроль качества на всех этапах – от производства до монтажа. Неправильный монтаж, даже при использовании качественного сильфона, может привести к утечкам и авариям.

Проблемы монтажа и их решение

Монтаж сильфонов – это не просто установка детали на место. Это требует соблюдения определенных правил и рекомендаций, разработанных производителем. Неправильная установка, например, чрезмерное сжатие или деформация сильфона, может привести к его поломке или снижению эффективности работы. Важно учитывать направление деформации сильфона, а также наличие нагрузки на него. Иногда приходится использовать специальные приспособления для монтажа, чтобы избежать повреждений. Особое внимание следует уделять уплотнению сильфона с другими элементами системы. Недостаточное уплотнение может привести к утечкам, а чрезмерное – к повышенному давлению и повреждению сильфона.

Контроль качества и диагностика

Контроль качества сильфонов – это важный этап, который позволяет выявить дефекты и предотвратить поломки. Контролируется геометрия сильфона, наличие дефектов поверхности, а также соответствие материала требованиям. Для диагностики работы сильфонов используются различные методы – визуальный осмотр, измерение объема, проверка герметичности. В случае выявления дефектов, необходимо принять меры по их устранению – замена сильфона, ремонт или модификация системы. Регулярный контроль качества и диагностика – это залог надежной и долговечной работы системы.

Перспективы развития: новые технологии и материалы

Развитие технологий и материалов открывает новые перспективы для применения металлических сильфонов. Появляются новые сплавы, обладающие улучшенными характеристиками – более высокой прочностью, устойчивостью к коррозии и высоким температурам. Развиваются новые методы производства, позволяющие создавать сильфоны с более сложной геометрией и улучшенными эксплуатационными характеристиками. В частности, активно разрабатываются сильфоны с интегрированными датчиками, которые позволяют контролировать их состояние и предотвращать поломки. Полагаю, что в будущем сильфоны будут играть еще более важную роль в различных отраслях промышленности, обеспечивая надежность и безопасность систем.

ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды активно следит за новейшими разработками в области металлических сильфонов и предлагает своим клиентам широкий выбор продукции, соответствующей самым высоким требованиям. На нашем сайте https://www.ahguoqing.ru вы можете найти подробную информацию о нашей продукции и связаться с нашими специалистами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарный обратный клапан

Санитарный обратный клапан -

Санитарный пробоотборный клапан

Санитарный пробоотборный клапан -

Металлический сильфон

Металлический сильфон -

Санитарный выпускной клапан

Санитарный выпускной клапан -

Шаровой клапан для днища резервуара

Шаровой клапан для днища резервуара -

Санитарный направляющий клапан

Санитарный направляющий клапан -

Оборудование среднего размера

Оборудование среднего размера -

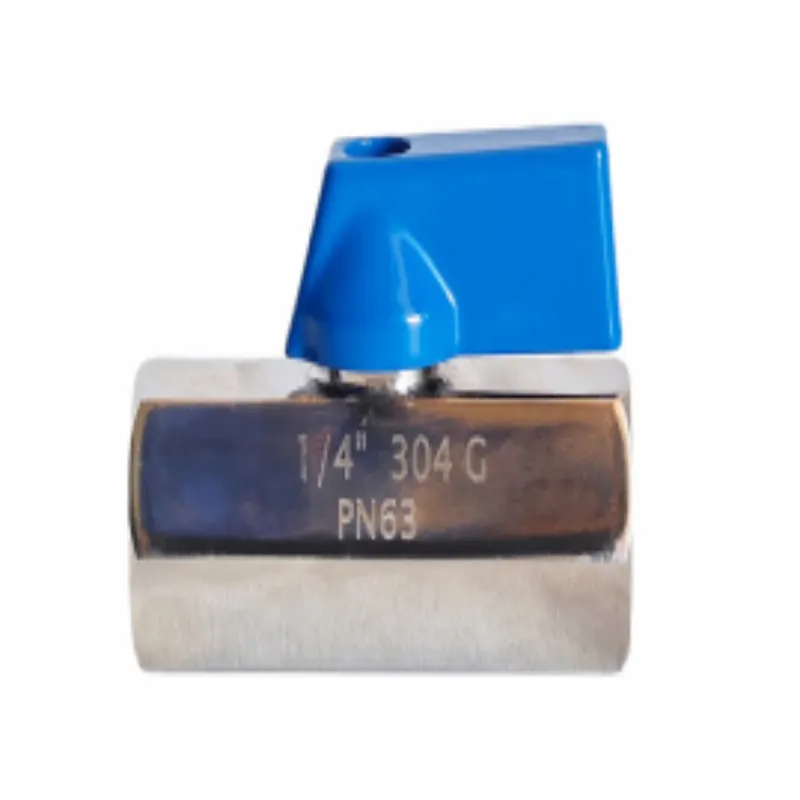

Шаровой кран зажимного типа без удержания

Шаровой кран зажимного типа без удержания -

Трехкомпонентный ручной шаровой клапан

Трехкомпонентный ручной шаровой клапан -

Ручной трехходовой шаровой клапан

Ручной трехходовой шаровой клапан -

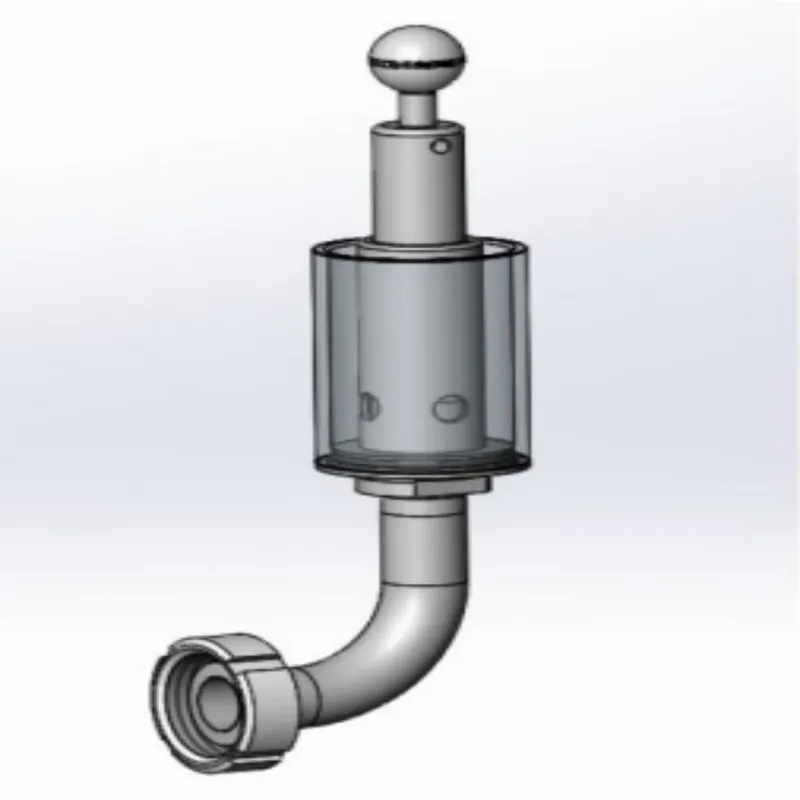

Санитарный дыхательный клапан

Санитарный дыхательный клапан -

Полнопроходной четырехходовой шаровой кран с полным комплектом

Полнопроходной четырехходовой шаровой кран с полным комплектом