Сильфон воздушный

Воздушный сильфон – вещь, кажущаяся простой. Но поверьте, опыт показывает, что тут много нюансов, особенно если речь идет о долговечности и надежности. Часто сталкиваюсь с тем, что люди рассматривают его как просто 'мембрану для воздуха', не задумываясь о материалах, конструкции и условиях эксплуатации. Хочу поделиться тем, что узнал за годы работы с этими компонентами – не теоретическими знаниями из учебника, а практическим опытом, в том числе и с неудачными попытками.

Принцип работы и основные типы

Итак, что такое воздушный сильфон? По сути, это гибкий элемент, расширяющийся и сжимающийся под воздействием давления воздуха. Он используется для передачи воздуха, компенсации температурных расширений, гашения вибраций и шума. Есть разные типы: цилиндрические, сферические, угловые. Выбор зависит от конкретной задачи и условий работы. Принцип работы, конечно, прост – воздух создает давление, перемещая мембрану. Но как это давление создается, какие материалы используются, и как мембрана ведет себя в разных условиях – вот где кроется сложность.

В основном, мы используем сильфоны с резиновой оболочкой, но сейчас всё чаще встречаются полимерные варианты – например, из PTFE (тефлона) или фторэластомеров. Полимерные варианты, конечно, дороже, но и гораздо надежнее в агрессивных средах и при высоких температурах. Я однажды, по неосторожности, установил резиновый сильфон в систему с агрессивными химическими веществами. Через полгода он просто разрушился. Потому что резина не рассчитана на такой уровень нагрузки.

Материалы: ключ к долговечности

Выбор материала – это, пожалуй, самый важный аспект. Резина – самый распространенный вариант, но она подвержена старению, деформации и разрушению под воздействием различных факторов. Важно учитывать температуру, влажность, агрессивность окружающей среды, а также химический состав воздуха. Если в системе присутствует даже небольшое количество пыли или других загрязнений, это может привести к износу сильфона. Поэтому перед выбором материала нужно провести тщательный анализ условий эксплуатации.

Полимерные сильфоны, как я уже упоминал, гораздо более устойчивы к воздействию агрессивных сред и высоких температур. Однако у них есть свои недостатки – они дороже и требуют более точного подбора параметров. При выборе полимерного сильфона нужно учитывать его механические свойства, такие как прочность на разрыв, эластичность и устойчивость к истиранию.

Конструкция и особенности монтажа

Конструкция воздушного сильфона также играет важную роль в его надежности и долговечности. Существуют различные варианты конструкции – от простых цилиндрических сильфонов до сложных многослойных конструкций. Важно, чтобы сильфон был правильно подобран по размеру и форме, чтобы он соответствовал требованиям системы. Неправильный монтаж также может привести к его разрушению. Например, неправильное затягивание крепежных элементов может создать избыточное давление на мембрану.

Однажды мы установили сильфон неправильно, и он начал деформироваться под воздействием давления. Пришлось его заменить, что повлекло за собой дополнительные затраты и время. Поэтому всегда нужно тщательно следовать инструкциям по монтажу и использовать только качественные крепежные элементы.

Реальные примеры использования

Воздушные сильфоны используются во многих отраслях промышленности. В системах вентиляции и кондиционирования они применяются для компенсации температурных расширений и гашения вибраций. В нефтегазовой промышленности – для передачи воздуха в сложных условиях эксплуатации. В авиационной промышленности – для обеспечения надежной работы систем управления и контроля.

В рамках нашей работы с ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды, мы часто сталкиваемся с использованием этих сильфонов в системах охлаждения и вентиляции промышленного оборудования. Например, в системах жидкостного охлаждения двигателей, где требуется высокая надежность и долговечность. Или в системах накопления энергии, где они используются для компенсации расширения и сжатия газов.

Проблемы, с которыми мы сталкиваемся

Самая распространенная проблема – это неправильный выбор материала для конкретных условий эксплуатации. Многие клиенты выбирают самый дешевый вариант, не задумываясь о том, что он может не выдержать нагрузки. Еще одна проблема – это неправильный монтаж. Многие монтажники не имеют достаточного опыта работы с этими компонентами и допускают ошибки, которые приводят к их разрушению. И, конечно, неправильная эксплуатация – это перегрузка, перекачка, использование в агрессивной среде.

Мы часто видим, как сильфоны ломаются из-за перегрузки – например, когда в систему подается избыточное давление. Или из-за неправильной работы системы – например, когда сильфон работает при экстремальных температурах, не рассчитанных на такую нагрузку. Поэтому важно следить за правильной эксплуатацией и своевременно проводить техническое обслуживание.

Перспективы развития

Развитие технологий позволяет создавать все более надежные и долговечные воздушные сильфоны. Появляются новые материалы с улучшенными характеристиками, такие как композитные полимеры и специальные сплавы. Также разрабатываются новые конструкции, которые позволяют повысить эффективность и снизить вес этих компонентов. Например, мы сейчас активно изучаем использование сильфонов с интегрированными датчиками давления и температуры, что позволит контролировать их состояние в режиме реального времени.

ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды всегда следит за новейшими тенденциями в этой области и предлагает своим клиентам самые современные и надежные решения. Мы уверены, что в будущем воздушные сильфоны будут играть еще более важную роль в различных отраслях промышленности.

Долгосрочная перспектива: интеграция в 'умные' системы

Интересно наблюдать, как **воздушный сильфон** все чаще становится частью 'умных' систем, где его состояние постоянно контролируется и анализируется. Это позволяет выявлять потенциальные проблемы на ранних стадиях и предотвращать аварии. Например, можно настроить систему, которая автоматически перекрывает подачу воздуха, если датчики давления или температуры показывают превышение допустимых значений. Это, безусловно, повышает безопасность и надежность оборудования.

Мы активно разрабатываем решения для интеграции сильфонов с системами мониторинга и диагностики, что позволяет нашим клиентам получать максимальную отдачу от этих компонентов. Наша цель – создать полностью автоматизированные системы, которые требуют минимального вмешательства человека и обеспечивают бесперебойную работу оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вспомогательные трубопроводные компоненты

Вспомогательные трубопроводные компоненты -

Санитарный пробоотборный клапан

Санитарный пробоотборный клапан -

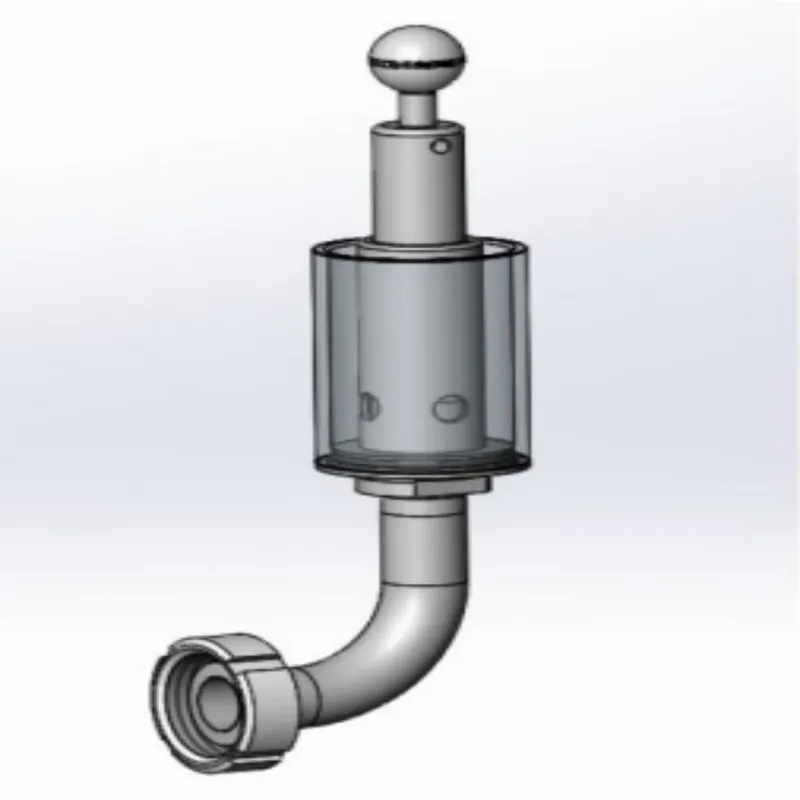

Металлический сильфон

Металлический сильфон -

Санитарный обратный клапан

Санитарный обратный клапан -

Ручной трехходовой шаровой клапан

Ручной трехходовой шаровой клапан -

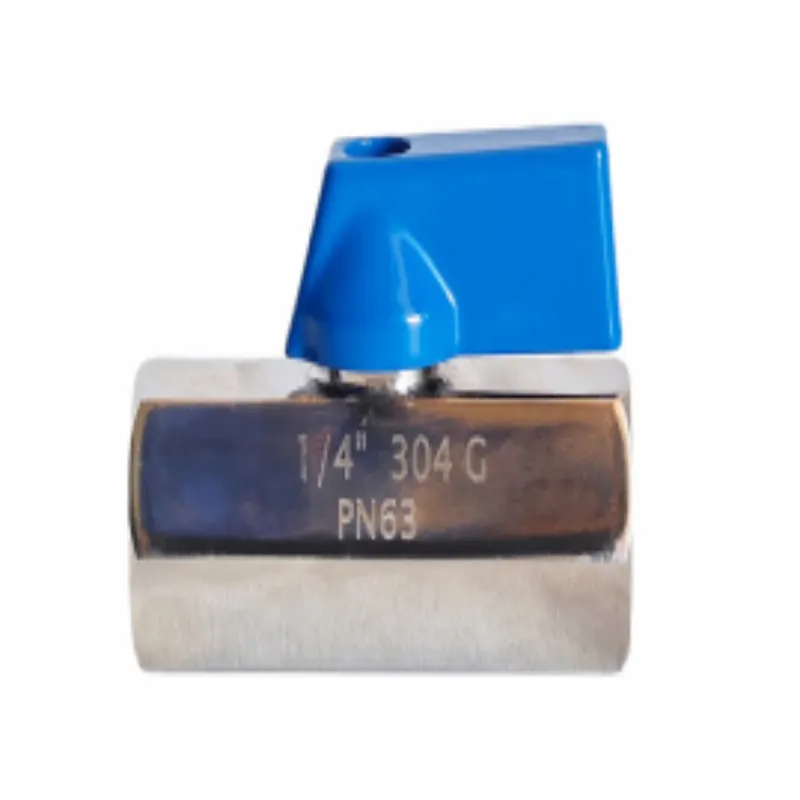

Миниатюрный шаровой клапан

Миниатюрный шаровой клапан -

Двухсоставной быстроразъемный шаровой клапан

Двухсоставной быстроразъемный шаровой клапан -

Малогабаритное оборудование

Малогабаритное оборудование -

Санитарный выпускной клапан

Санитарный выпускной клапан -

Трехкомпонентный ручной шаровой клапан

Трехкомпонентный ручной шаровой клапан -

Шаровой клапан-бабочка

Шаровой клапан-бабочка -

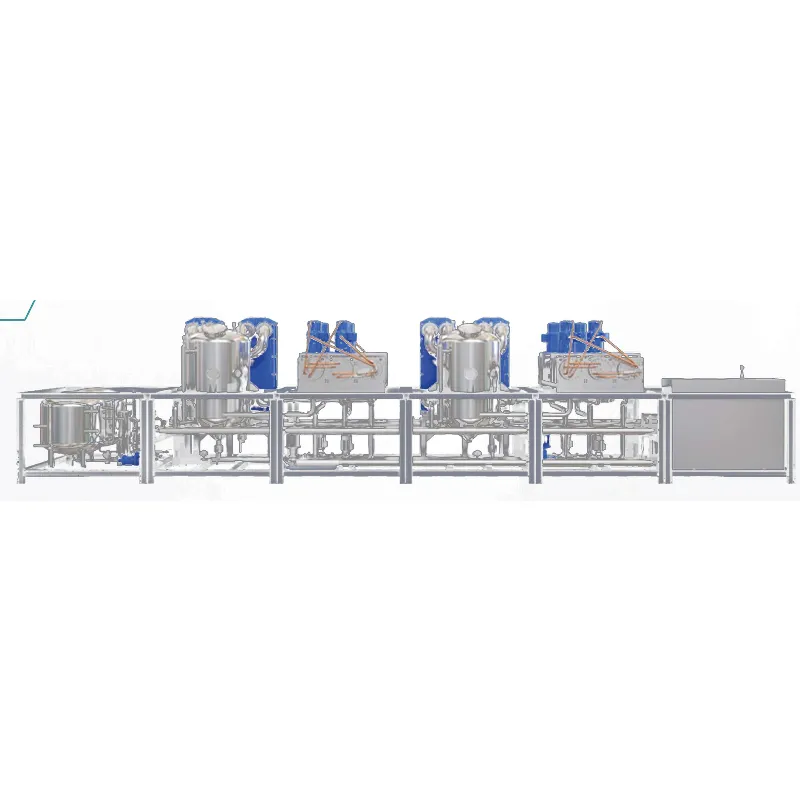

Крупногабаритное оборудование

Крупногабаритное оборудование