Разгруженный компенсатор

Говоря о разгруженном компенсаторе, часто всплывает мысль о простоте его конструкции и беспроблемной работе. Но на практике всё сложнее. Слишком часто усматривают в нем пассивный элемент, который просто 'разгружает' систему от давления. Это, конечно, упрощение. В реальности, успешное применение требует понимания множества факторов: от правильного подбора параметров до корректной установки и последующей эксплуатации. Недавний опыт работы с системой охлаждения промышленных установок заставил переосмыслить некоторые привычные подходы. В этой статье я хочу поделиться своими наблюдениями, ошибками и решениями, связанными с использованием разгруженных компенсаторов в реальных условиях.

Что такое разгруженный компенсатор, и в чем его особенности?

Для начала – коротко об устройстве. Разгруженный компенсатор, по сути, представляет собой резервуар, соединенный с трубопроводом, и оснащенный мембраной или гибкой стенкой. Основная задача – компенсировать изменение объема среды (например, жидкости) в трубопроводе, вызванное температурными расширениями или давлением. Главное отличие от других типов компенсаторов – отсутствие встроенного механизма для автоматического сброса избыточного давления. Это означает, что нагрузка на мембрану и конструкцию зависит исключительно от величины давления и объема изменений.

Почему 'разгруженный'? Потому что он предназначен для снижения пиковых перепадов давления, предотвращая повреждение оборудования. Он не 'разгружает' систему в смысле активного сброса избытка, а скорее 'разгружает' ее от резких скачков давления, сглаживая их воздействие. Это особенно важно в системах с переменным расходом, где динамика давления может быть очень высокой.

Но тут возникает первая проблема. Часто ошибочно полагают, что достаточно просто установить разгруженный компенсатор. Не учитывается множество факторов, таких как скорость изменения объема, тепловая инерция системы, материал мембраны, а также качество соединения с трубопроводом. Неправильный подбор может привести к преждевременному износу или даже разрушению.

Выбор и подбор параметров разгруженного компенсатора: где кроется сложность

Подбор параметров – это ключевой этап. Недостаточная вместительность компенсатора приведет к перегрузке мембраны и, как следствие, к снижению срока службы. Избыточный объем – к потере эффективности и увеличению стоимости.

В нашем случае, при проектировании системы охлаждения, мы столкнулись с проблемой высокой скорости изменения объема из-за интенсивной работы чиллеров. Несколько предложений от поставщиков оказались непригодными: либо слишком малый объем, либо слишком большой. Решение пришло, когда мы привлекли специалистов по гидродинамическому моделированию системы. Они помогли нам точно оценить динамику давления и выбрать компенсатор с оптимальными характеристиками.

Важный момент – коэффициент запаса по объему. Он должен учитывать не только максимальное изменение объема, но и возможные непредвиденные факторы, такие как изменение вязкости жидкости при различных температурах. Не стоит экономить на этом, иначе последствия могут быть весьма серьезными. Кстати, производители часто указывают только номинальный объем, но не всегда предоставляют информацию о допустимой погрешности. Поэтому, лучше перестраховаться и взять немного больше.

Проблемы с монтажом и эксплуатацией разгруженных компенсаторов

Монтаж – это не просто механическая установка. Необходимо обеспечить герметичность соединений, правильную ориентацию компенсатора относительно трубопровода и учитывать возможные вибрации. Неправильный монтаж может привести к утечкам и потере эффективности.

Мы однажды допустили ошибку, установив компенсатор с негерметичным соединением. Это привело к медленной, но постоянной утечке жидкости и, в конечном итоге, к необходимости замены всего компенсатора. В дальнейшем, мы ввели строгий контроль качества на этапе монтажа и использовали только проверенные герметизирующие материалы.

Важно также учитывать возможность образования отложений в компенсаторе. Регулярная промывка и чистка обеспечат его нормальную работу и предотвратят засорение. Не стоит забывать и о проверке состояния мембраны – наличие трещин или других повреждений может привести к утечке и потере компенсационных свойств.

Альтернативные решения и эксперименты

На рынке существует и другие типы компенсаторов, например, с использованием гибких шлангов или специальных мембранных устройств. Но, как правило, они дороже и сложнее в обслуживании. Разгруженные компенсаторы остаются оптимальным решением для многих промышленных приложений, особенно при необходимости снижения пиковых перепадов давления.

Недавно мы экспериментировали с использованием компенсаторов с управляемой регулировкой объема. Это позволило нам более точно контролировать давление в системе и оптимизировать ее работу. Но, как оказалось, такая система требует более сложного управления и более высокой квалификации обслуживающего персонала.

Также, стоит упомянуть о важности выбора материала компенсатора. Он должен быть совместим с рабочей средой и устойчив к коррозии. В нашем случае, мы использовали компенсаторы из нержавеющей стали, что обеспечило их долговечность и безопасность.

Заключение: опыт и уроки

Работа с разгруженными компенсаторами – это не просто установка механизма, а комплексная задача, требующая глубокого понимания системы и применимых технологий. Не стоит экономить на подборе параметров, монтаже и обслуживании. Правильный выбор и корректная эксплуатация обеспечат надежную и безопасную работу оборудования.

Самый главный вывод, который я вынес из недавнего опыта – не стоит полагаться на общие рекомендации. Каждый случай уникален, и решение должно быть принято на основе анализа конкретных условий и динамики системы. И, конечно, необходимо быть готовым к тому, что иногда приходится пересматривать свои планы и искать альтернативные решения.

ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды постоянно разрабатывает и внедряет инновационные решения в области систем трубопроводов и энергоэффективности. Посетите наш сайт, чтобы узнать больше о наших продуктах и услугах.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Санитарный обратный клапан

Санитарный обратный клапан -

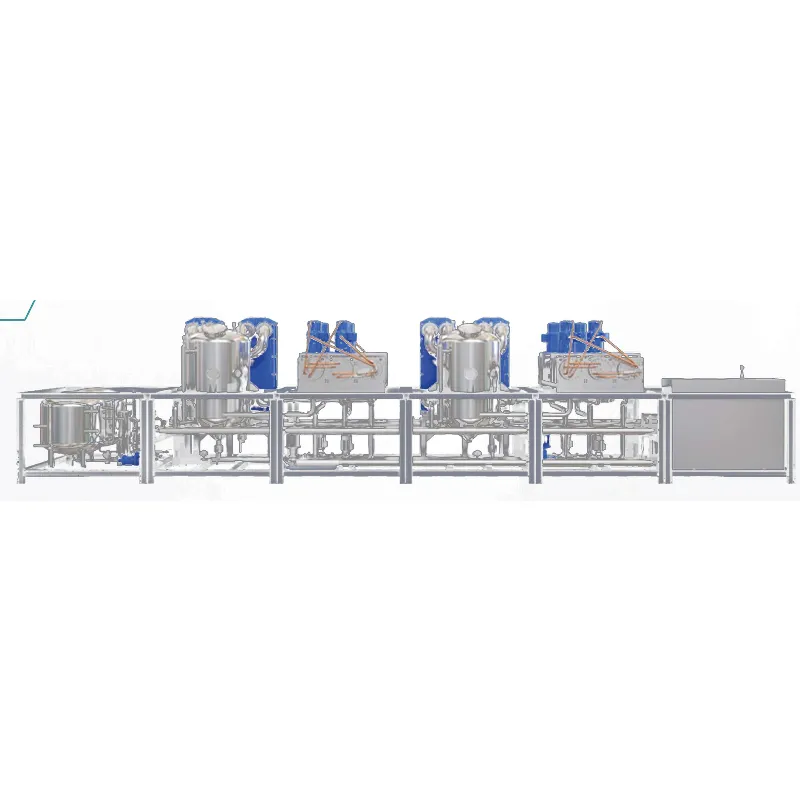

Крупногабаритное оборудование

Крупногабаритное оборудование -

Обычные трубные фитинги

Обычные трубные фитинги -

Санитарный предохранительный клапан

Санитарный предохранительный клапан -

Оборудование среднего размера

Оборудование среднего размера -

Металлический сильфон

Металлический сильфон -

Пневматический угловой клапан

Пневматический угловой клапан -

Шаровой клапан для днища резервуара

Шаровой клапан для днища резервуара -

Ручной трехходовой шаровой клапан

Ручной трехходовой шаровой клапан -

Полнопроходной четырехходовой шаровой кран с полным комплектом

Полнопроходной четырехходовой шаровой кран с полным комплектом -

Шаровой кран зажимного типа без удержания

Шаровой кран зажимного типа без удержания -

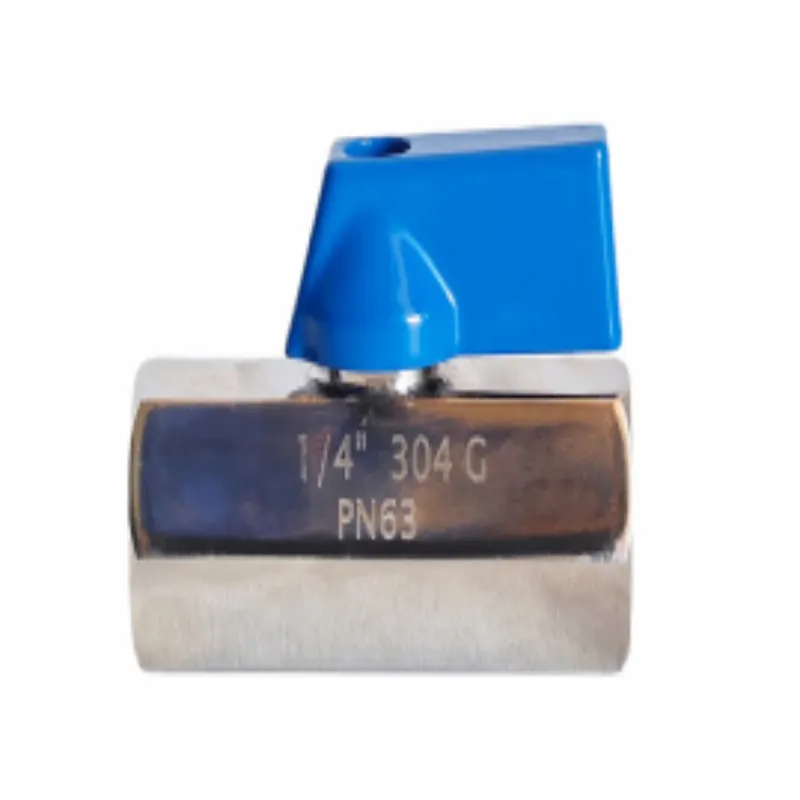

Миниатюрный шаровой клапан

Миниатюрный шаровой клапан