Нефтехимический сильфон

Нефтехимический сильфон… Что в голове сразу всплывает? Обычно – термостойкость, химическая стойкость. И это, конечно, правильно. Но вот о специфике применения, о том, как правильно подобрать материал и как избежать распространенных ошибок – это уже другой вопрос. Я вот, с опытом работы в этой области, часто вижу ситуации, когда даже при кажущемся правильном выборе, оборудование выходит из строя гораздо быстрее, чем ожидалось. И причин может быть много, и часто они кроются в недооценке реальных условий эксплуатации.

Что такое нефтехимический сильфон и чем он отличается от других?

В общем-то, сильфон – это гибкий элемент, который расширяется и сжимается под воздействием давления. Его основная задача – компенсировать перемещения трубопровода, возникающие из-за температурных расширений, вибраций или других факторов. Но для нефтехимической отрасли обычные сильфоны, из нержавеющей стали, зачастую просто не подходят. Там все гораздо сложнее. Нужна не только устойчивость к высоким температурам, но и к агрессивным средам: серным кислотам, щелочам, растворителям, и, конечно, к нефтепродуктам. Это предъявляет очень высокие требования к материалу и конструкции.

Самое главное – это правильный выбор материала. Например, часто используют сплавы на основе никеля – Inconel, Hastelloy. Они обладают отличной стойкостью к коррозии и могут выдерживать температуры до 500-600°C и выше. Но даже в этом случае важно учитывать состав рабочей среды. Иногда даже никелевые сплавы начинают разрушаться под воздействием определенных соединений. Поэтому, прежде чем заказывать нефтехимический сильфон, необходимо провести тщательный анализ химической совместимости.

Помню один случай, когда мы установили сильфон из Hastelloy C-276 в системе транспортировки хлора. Вроде бы, материал должен был подойти, все расчеты были сделаны. Но через полгода сильфон начал деформироваться и протекать. Оказалось, что в рабочей среде присутствовали следы органических соединений, которые ускорили коррозию сплава. Мы тогда долго разбирались, искали причину, но в итоге поняли, что недостаточный анализ рабочей среды стал причиной серьезной проблемы.

Основные факторы, влияющие на срок службы нефтехимического сильфона

Нельзя забывать и о других факторах. Правильная установка, соблюдение рекомендаций по нагрузке, своевременная диагностика – все это играет огромную роль. Неправильная установка, например, может привести к неравномерному распределению нагрузки и преждевременному износу сильфона. Перегрузка также может вызывать деформацию и разрушение.

Особое внимание нужно уделять качеству уплотнений. Уплотнение – это критически важный элемент, который предотвращает утечку рабочей среды. Использование неподходящих уплотнительных материалов или неправильная установка уплотнений может привести к серьезным авариям. Регулярная проверка состояния уплотнений – обязательное условие эксплуатации.

Еще один важный аспект – это наличие механических повреждений. Сильфон может быть поврежден при транспортировке или монтаже. Даже небольшие повреждения могут привести к утечке и ухудшению работы. Поэтому важно тщательно проверять сильфон на наличие повреждений перед установкой.

Типы нефтехимических сильфонов и их применение

Существует несколько типов нефтехимических сильфонов: спиральные, барабанные, баллонные. Каждый тип имеет свои преимущества и недостатки. Выбор типа сильфона зависит от конкретных условий эксплуатации: температуры, давления, агрессивности среды, требуемой гибкости и т.д.

Спиральные сильфоны, как правило, более прочные и выдерживают высокие давления. Они хорошо подходят для систем высокого давления и больших перемещений. Барабанные сильфоны более гибкие и используются в системах с небольшими перемещениями. Баллонные сильфоны обладают высокой несущей способностью и используются в системах, где требуется компенсация больших температурных расширений.

В нашей практике часто используют спиральные сильфоны из сплава Inconel для систем транспортировки нефтепродуктов при высоких температурах и давлениях. Для систем с агрессивными средами выбирают сильфоны с защитным покрытием, например, из PTFE или PFA.

Современные тенденции и инновации в производстве нефтехимических сильфонов

Сейчас наблюдается тенденция к разработке новых материалов и конструкций сильфонов, которые обладают улучшенными характеристиками. Например, разрабатываются сильфоны с использованием композитных материалов, которые сочетают в себе высокую прочность и низкий вес. Также активно внедряются новые методы производства, такие как 3D-печать, которые позволяют создавать сильфоны сложной формы с высокой точностью.

Еще одна интересная тенденция – это использование датчиков давления и температуры, встроенных в сильфон. Это позволяет контролировать состояние сильфона в режиме реального времени и выявлять возможные проблемы на ранней стадии. Пока это, конечно, еще не повсеместно, но перспективы у этой технологии очень большие.

ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды, где я работаю, постоянно следим за новинками в этой области. Мы сотрудничаем с ведущими производителями сильфонов и внедряем самые передовые технологии в нашу продукцию. Это позволяет нам предлагать нашим клиентам надежные и долговечные решения для самых сложных задач.

Проблемы и ошибки при использовании нефтехимических сильфонов: опыт из практики

И вот, что я хочу сказать напоследок. Использование нефтехимических сильфонов – это не просто установка гибкого элемента. Это целая система, требующая тщательного анализа, проектирования, монтажа и эксплуатации. Нельзя экономить на качестве материалов и оборудования. Нельзя игнорировать рекомендации производителей. Нельзя пренебрегать регулярным техническим обслуживанием.

Я видел множество случаев, когда из-за неправильного выбора сильфона или его установки возникали серьезные проблемы. Иногда это приводило к остановке производства, иногда – к авариям. Поэтому, прежде чем использовать сильфон в нефтехимической отрасли, необходимо тщательно оценить все риски и принять все необходимые меры для их минимизации. И, конечно, не стоит недооценивать опыт и знания специалистов. Ошибки в этой области могут быть очень дорогими.

Надеюсь, эта небольшая заметка поможет вам лучше понять нюансы применения нефтехимических сильфонов и избежать распространенных ошибок. Если у вас возникнут какие-либо вопросы, обращайтесь, всегда рад помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дисковый затвор

Дисковый затвор -

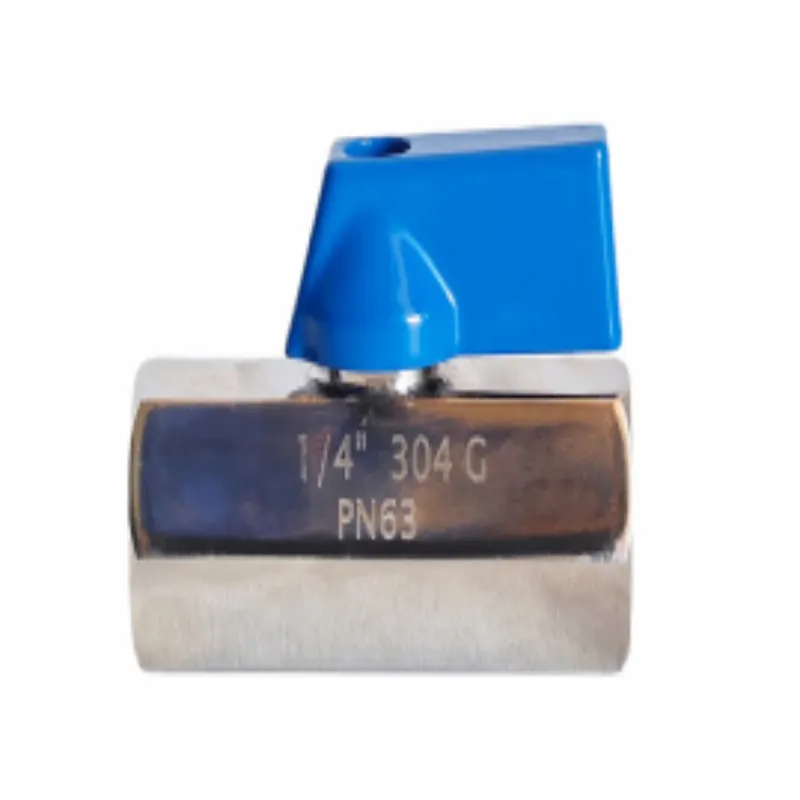

Полнопроходной четырехходовой шаровой кран с полным комплектом

Полнопроходной четырехходовой шаровой кран с полным комплектом -

Санитарный дыхательный клапан

Санитарный дыхательный клапан -

Санитарный предохранительный клапан

Санитарный предохранительный клапан -

Вспомогательные трубопроводные компоненты

Вспомогательные трубопроводные компоненты -

Пневматический угловой клапан

Пневматический угловой клапан -

Оборудование среднего размера

Оборудование среднего размера -

Ручной трехходовой шаровой клапан

Ручной трехходовой шаровой клапан -

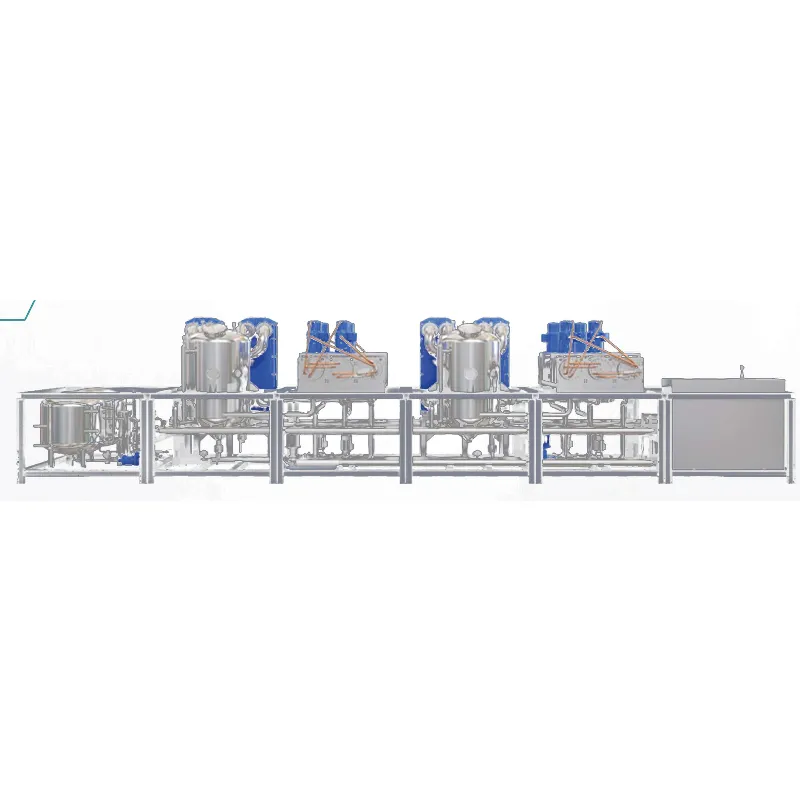

Крупногабаритное оборудование

Крупногабаритное оборудование -

Двухсоставной быстроразъемный шаровой клапан

Двухсоставной быстроразъемный шаровой клапан -

Санитарный пробоотборный клапан

Санитарный пробоотборный клапан -

Трехкомпонентный ручной шаровой клапан

Трехкомпонентный ручной шаровой клапан