Компенсатор управление

Компенсатор управления… Это слово часто всплывает в обсуждениях систем трубопроводов, особенно в тех, где важна стабильность и предсказуемость процессов. Но меня всегда немного смущает, как часто его воспринимают как простое устройство для снижения давления. Это, конечно, часть правды, но на самом деле, возможности компенсаторов гораздо шире. Я вот уже лет десять занимаюсь проектированием и монтажом сложных систем, и каждый раз сталкиваюсь с ситуациями, когда правильно подобранный компенсатор может существенно повлиять на эффективность и безопасность всего контура. Попробую поделиться некоторыми мыслями, основанными на опыте – надеюсь, будет полезно.

Что такое компенсатор управления и зачем он нужен?

В самом базовом понимании, компенсатор управления — это устройство, предназначенное для компенсации изменений объема среды в трубопроводе, вызванных температурными деформациями, перемещениями или другими факторами. Но, в отличие от простых компенсаторов, которые просто растягиваются или сжимаются, управляемые компенсаторы позволяют регулировать степень компенсации. Это ключевое отличие, дающее гибкость в проектировании и возможность оптимизировать работу системы. Зачем это нужно? Во-первых, чтобы избежать чрезмерных напряжений в трубопроводе и соединениях. Во-вторых, для поддержания необходимого давления и расхода в системе, даже при значительных изменениях объема. И, в-третьих, для снижения риска аварий и простоев, связанных с разрушением трубопроводов. В конечном счете, речь идет о повышении надежности и долговечности всей системы.

Часто встречаются ситуации, когда выбирают компенсатор, ориентируясь только на диаметр трубы и ожидаемый диапазон температур. Это, конечно, важно, но недостаточно. Необходимо учитывать и другие параметры, такие как скорость изменения объема, допустимая деформация, и требования к точности регулирования. Например, в системах с высокой частотой циклов нагрева и охлаждения, где деформации происходят очень быстро, нужен компенсатор с высокой динамической жесткостью. Иначе система будет работать нестабильно, а срок службы компенсатора – значительно сократится. Это, к сожалению, часто упускается из виду.

Типы управляемых компенсаторов: обзор и особенности

Существует несколько основных типов компенсаторов управления. Наиболее распространенные – это дисковые, шарнирные и цилиндрические. Дисковые компенсаторы – это довольно простые и надежные устройства, но они не подходят для систем с высоким давлением или значительными деформациями. Шарнирные компенсаторы обладают большей гибкостью и могут выдерживать более высокие нагрузки, но они более сложны в конструкции и требуют более тщательного обслуживания. Цилиндрические компенсаторы – это наиболее универсальный тип, который может использоваться в широком диапазоне условий. Однако, они, как правило, дороже, чем дисковые и шарнирные.

При выборе конкретного типа компенсатора, важно учитывать не только технические характеристики, но и условия эксплуатации. Например, в системах, работающих с агрессивными средами, необходимо использовать компенсаторы из специальных материалов, устойчивых к коррозии. Кроме того, нужно учитывать возможность образования осадка и загрязнений в системе, чтобы выбрать компенсатор с подходящей конструкцией, обеспечивающей эффективную очистку. На практике, часто встречались случаи, когда изначально выбранный тип компенсатора оказывался неоптимальным из-за неожиданных проблем с коррозией или засорением, что приводило к дополнительным затратам на ремонт и замену.

Особенности использования в системах охлаждения

В системах жидкостного охлаждения, особенно в тех, где используются холодильные машины или чиллеры, компенсаторы управления играют особенно важную роль. Изменение температуры теплоносителя вызывает расширение и сжатие трубопроводов, и это может привести к серьезным проблемам, таким как повреждение теплообменников или утечки. В таких системах, часто используют компенсаторы с термостатической регулировкой, которые автоматически регулируют степень компенсации в зависимости от температуры теплоносителя.

При проектировании систем охлаждения важно учитывать не только температурный режим, но и тип теплоносителя. Например, использование гликолевых растворов требует выбора компенсаторов, устойчивых к коррозии и деградации при высоких температурах. Также необходимо учитывать возможность образования накипи и отложений, которые могут засорить компенсатор и снизить его эффективность. Один раз столкнулись с ситуацией, когда при использовании некачественного гликоля компенсатор быстро вышел из строя, что привело к дорогостоящему ремонту и простою производства. К сожалению, не все заказчики уделяют достаточно внимания качеству теплоносителя, и это может привести к серьезным последствиям.

Проблемы при эксплуатации и способы их решения

Несмотря на свою надежность, компенсаторы управления не застрахованы от поломок. Наиболее распространенные проблемы – это утечки, заедание штока и коррозия. Утечки могут быть вызваны износом уплотнений, повреждением корпуса или неправильной установкой. Заедание штока может быть вызвано коррозией, загрязнениями или недостаточным количеством смазки. Коррозия может быть вызвана использованием агрессивных сред или неправильным выбором материала. Все эти проблемы можно решить, соблюдая правила эксплуатации и проведения регулярного технического обслуживания.

Важно регулярно проверять состояние компенсаторов и проводить их очистку и смазку. Также необходимо своевременно заменять уплотнения и другие изношенные детали. В случае обнаружения утечек или заедания штока, необходимо немедленно обратиться к специалистам для проведения ремонта. И, конечно, важно правильно выбирать компенсатор для конкретных условий эксплуатации, чтобы минимизировать риск поломок. Понимаю, что техническое обслуживание требует времени и ресурсов, но это необходимо для обеспечения надежной и безопасной работы всей системы. Часто это самый экономичный вариант, если сравнивать с дорогостоящим ремонтом или заменой всего трубопровода.

Заключение

Итак, компенсатор управления – это не просто регулировка давления, а важный элемент систем трубопроводов, обеспечивающий их надежность и долговечность. При выборе компенсатора важно учитывать множество факторов, включая тип системы, условия эксплуатации и требования к точности регулирования. И, конечно, необходимо соблюдать правила эксплуатации и проводить регулярное техническое обслуживание. Надеюсь, эти размышления, основанные на личном опыте, будут полезны тем, кто работает с компенсаторами управления. В конечном счете, правильный выбор и грамотная эксплуатация компенсаторов – это залог успешной и безопасной работы любой системы трубопроводов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

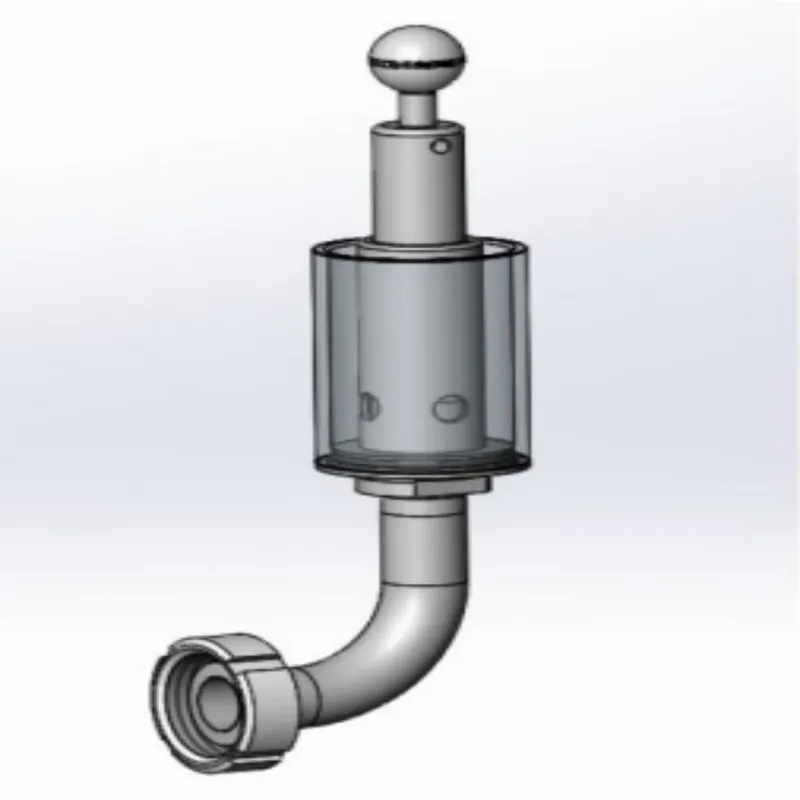

Санитарный предохранительный клапан

Санитарный предохранительный клапан -

Полнопроходной четырехходовой шаровой кран с полным комплектом

Полнопроходной четырехходовой шаровой кран с полным комплектом -

Двухсоставной быстроразъемный шаровой клапан

Двухсоставной быстроразъемный шаровой клапан -

Обычные трубные фитинги

Обычные трубные фитинги -

Санитарный обратный клапан

Санитарный обратный клапан -

Пневматический угловой клапан

Пневматический угловой клапан -

Оборудование среднего размера

Оборудование среднего размера -

Санитарный направляющий клапан

Санитарный направляющий клапан -

Шаровой кран зажимного типа без удержания

Шаровой кран зажимного типа без удержания -

Шаровой клапан-бабочка

Шаровой клапан-бабочка -

Ручной трехходовой шаровой клапан

Ручной трехходовой шаровой клапан -

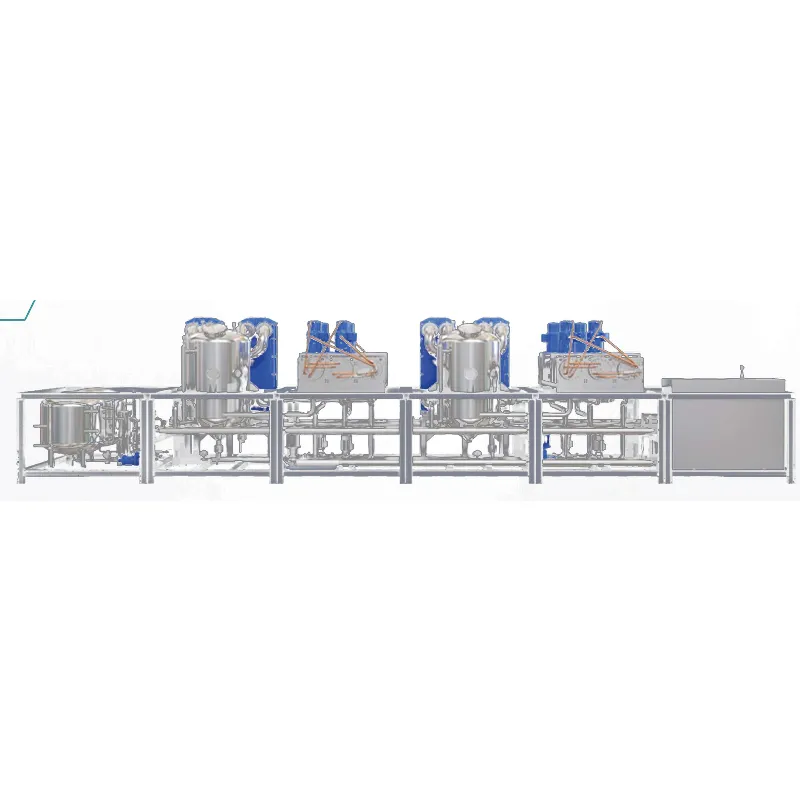

Крупногабаритное оборудование

Крупногабаритное оборудование

Связанный поиск

Связанный поиск- Компенсатор фланцевый ду 100

- Пожтехкабель металлорукав

- Шаровый обратный клапан для воды

- Дисковый поворотный затвор кср

- Купить скоба u образный хомут

- Металлорукав ø 20

- Клапан предохранительный полноподъемный пружинный

- Металлорукав 20 бухта 50 м

- Металлорукав рз цпнг 32мм

- Фитинги из нержавеющей стали резьбовые 3 8