Компенсатор своими руками

Пожалуй, многие сталкивались с ситуацией, когда разводка трубопровода, особенно с теплоносителями, ведет к деформациям и, как следствие, к проблемам. И вот тут, как правило, всплывает вопрос о компенсаторе своими руками. Сразу скажу, что это не всегда оптимальное решение, но в определенных случаях – вполне оправданный и даже экономически выгодный вариант. И речь не только о временных решениях, когда нужно срочно 'залатать дыру'. Часто это становится частью продуманной системы.

Почему заводские решения не всегда идеальны?

Сложность современных трубопроводов растет с каждым годом. Комбинации различных материалов, большие перепады температур, вибрация… все это создает повышенные нагрузки. Заводские компенсаторы – это, конечно, хорошо, но они не всегда подходят под конкретные задачи. Во-первых, это цена. Во-вторых, доступность. Не всегда удается быстро найти нужный размер и тип. В-третьих, иногда заводские решения кажутся излишне громоздкими, особенно если пространство ограничено. В таких случаях собственный компенсатор становится привлекательной альтернативой.

Я помню один случай, когда мы проектировали систему охлаждения для производственного оборудования. Нам нужно было учесть расширение и сжатие теплоносителя при определенных циклах работы, но стандартные компенсаторы по длине не подходили, пришлось добавлять дополнительные элементы, что увеличивало стоимость и усложняло монтаж. Тогда мы решили попробовать сделать компенсатор своими руками, используя простые и доступные материалы. И знаете, получилось довольно неплохо, если, конечно, все сделать правильно.

Какие типы компенсирующих устройств можно сделать самостоятельно?

Вариантов довольно много, от самых простых до достаточно сложных конструкций. Например, можно использовать гибкие соединения – резиновые или полиуретановые шланги. Это, конечно, не полноценный компенсатор, но для небольших деформаций может быть достаточно. Другой вариант – сделать компенсатор на основе гибкой металлической трубки. Это требует определенных навыков работы с металлом и сварочным оборудованием, но результат может быть весьма надежным. Иногда, как я уже говорил, используют комбинацию различных элементов, например, гибкий шланг в сочетании с пружинным элементом.

Гибкие соединения – быстрый, но не всегда надежный вариант

Преимущество гибких шлангов очевидно – простота монтажа и низкая стоимость. Однако, стоит помнить, что у них есть свои недостатки. Во-первых, они могут не выдерживать высоких температур и давления. Во-вторых, со временем они изнашиваются и требуют замены. В-третьих, они не обеспечивают такой высокой точности компенсации, как заводские компенсаторы.

Компенсатор из гибкой металлической трубки – более надежное решение

Этот вариант требует более серьезного подхода. Нужно правильно рассчитать длину и диаметр трубки, а также подобрать подходящую фитинги. При изготовлении необходимо соблюдать технологию сварки, чтобы избежать утечек и деформаций. Такой компенсатор прослужит гораздо дольше, чем гибкий шланг, и обеспечит более надежную компенсацию деформаций.

Расчет и проектирование – залог успеха

Прежде чем приступать к изготовлению компенсатора своими руками, необходимо тщательно рассчитать его параметры. Нужно знать максимальные значения расширения и сжатия трубопровода, а также характеристики теплоносителя. На основе этих данных можно определить длину гибкой трубки или пружинного элемента. И, конечно, необходимо учесть допустимое давление и температуру. Я всегда рекомендую делать несколько эскизов и расчетных схем, прежде чем начинать работы. Можно воспользоваться онлайн-калькуляторами, но я предпочитаю все рассчитывать вручную, чтобы убедиться в правильности цифр.

Не забывайте о материалах

Выбор материала для компенсатора – это тоже важный вопрос. Он должен быть устойчив к коррозии, воздействию теплоносителя и вибрации. В большинстве случаев используют нержавеющую сталь, полипропилен или полиэтилен. Важно, чтобы материал был совместим с теплоносителем, чтобы избежать образования накипи и коррозии.

Опыт и ошибки

Помню один неудачный эксперимент с компенсатором из гофрированной трубы. Я рассчитывал длину, сделал все по чертежу, но потом обнаружил утечку. Оказалось, что некачественно выполнена сварка, и в месте соединения образовалась трещина. Пришлось все переделывать, что заняло много времени и сил. Этот опыт научил меня относиться к изготовлению компенсатора с особой тщательностью.

Еще одна распространенная ошибка – недостаточная прочность конструкции. Иногда компенсаторы выглядят достаточно надежно, но при нагрузке деформируются или даже ломаются. Чтобы избежать этого, необходимо использовать качественные материалы и правильно рассчитывать несущую способность конструкции. И не стоит экономить на фитингах – они должны быть рассчитаны на соответствующее давление и температуру.

Вместо заключения

Итак, компенсатор своими руками – это вполне реально, но требует определенных знаний, навыков и аккуратности. Это не всегда самый простой вариант, но в некоторых случаях он может быть более экономичным и эффективным. Главное – тщательно спланировать работу, выбрать подходящие материалы и соблюдать технологию изготовления. И, конечно, не бояться экспериментировать, но делать это с умом и осторожностью. ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды, как компания, занимающаяся поставками разнообразных трубопроводных решений, всегда готова предоставить консультацию и помочь с выбором оптимального компенсатора для ваших задач. Наш сайт: https://www.ahguoqing.ru. Мы предлагаем широкий ассортимент фитингов для труб из нержавеющей стали, гофрированные металлические трубы и другие необходимые компоненты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

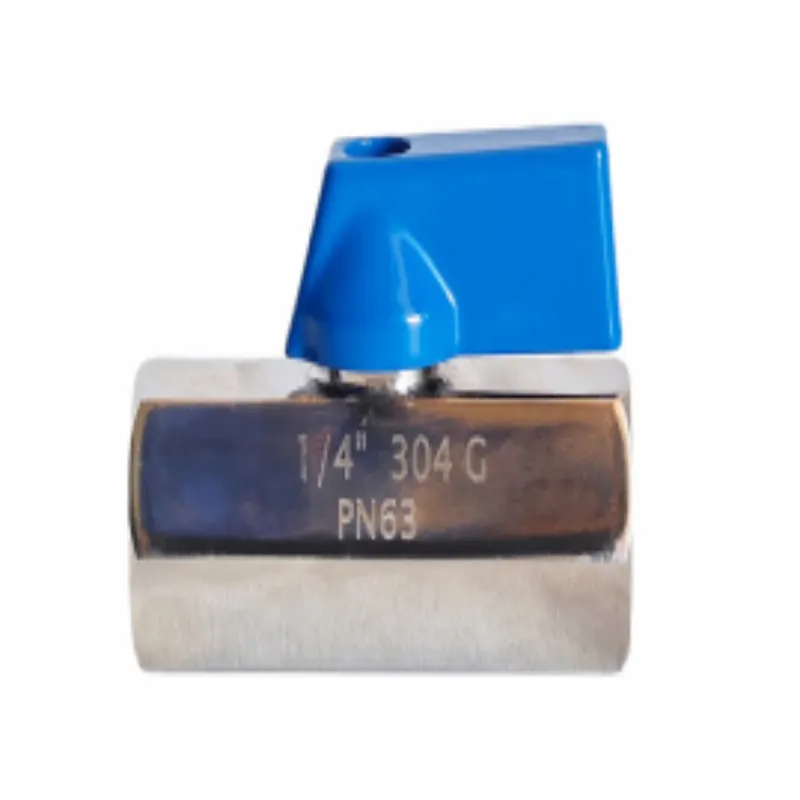

Миниатюрный шаровой клапан

Миниатюрный шаровой клапан -

Оборудование среднего размера

Оборудование среднего размера -

Шаровой клапан для днища резервуара

Шаровой клапан для днища резервуара -

Полнопроходной четырехходовой шаровой кран с полным комплектом

Полнопроходной четырехходовой шаровой кран с полным комплектом -

Обычные трубные фитинги

Обычные трубные фитинги -

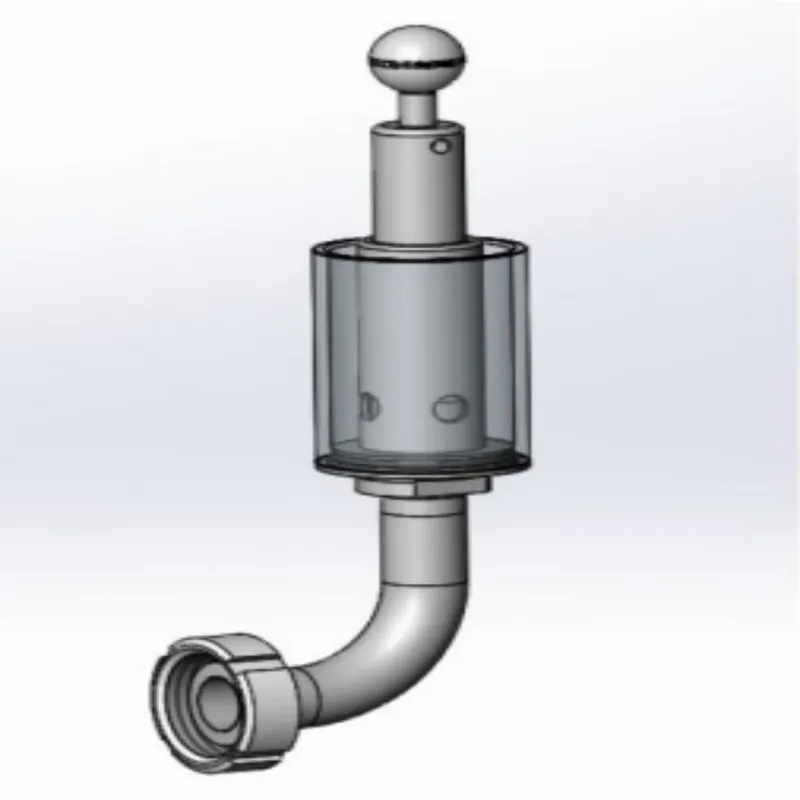

Пневматический угловой клапан

Пневматический угловой клапан -

Вспомогательные трубопроводные компоненты

Вспомогательные трубопроводные компоненты -

Шаровой клапан-бабочка

Шаровой клапан-бабочка -

Санитарный выпускной клапан

Санитарный выпускной клапан -

Санитарный обратный клапан

Санитарный обратный клапан -

Санитарный направляющий клапан

Санитарный направляющий клапан -

Дисковый затвор

Дисковый затвор