Компенсатор резиновый dn200

Резиновый компенсатор DN200 – это не просто деталь, это элемент, от надежности которого зависит бесперебойная работа технологических процессов. Часто вижу, как подходят к его выбору недостаточно внимательно, полагаясь на поверхностные характеристики. На самом деле, выбор и правильная эксплуатация этого компонента требует понимания множества факторов, которые не всегда очевидны. Этот материал – попытка поделиться опытом, основанным на практических работах с подобными компенсаторами, и развеять некоторые распространенные мифы. Постараюсь говорить максимально прямо, без лишней воды и сложных терминов.

Зачем вообще нужен резиновый компенсатор? – Основные функции

Прежде чем говорить о конкретных моделях, нужно понять, зачем вообще нужен резиновый компенсатор DN200. Его основная задача – это компенсация теплового расширения труб, а также вибраций и деформаций, возникающих в трубопроводах. Особенно это важно в системах, где меняются температуры или давление. По сути, он выступает как амортизатор, предотвращая повреждение трубопровода и оборудования. Без него, в определенных условиях, риск утечек и аварий значительно возрастает.

Но дело не только в этих базовых функциях. Компенсатор может также гасить гидроудары, уменьшать шум, и даже служить своего рода 'заглушкой' в случае небольших повреждений трубопровода. Это все зависит от конструкции и материала компенсатора.

Типы компенсаторов: что выбрать?

Существует несколько основных типов резиновых компенсаторов, и выбор зависит от конкретных условий эксплуатации. Самые распространенные – это дисковые и мембранные. Дисковые компенсаторы обычно более надежны и долговечны, особенно при высоких температурах и давлениях. Мембранные же, как правило, более гибкие и компактные, что делает их удобными для монтажа в ограниченном пространстве. Но и они имеют свои слабые места, например, меньшую стойкость к агрессивным средам.

Важно понимать, что 'универсального' компенсатора не существует. Попытки выбрать дешевую модель без учета специфики системы – это почти верный путь к проблемам в будущем. Я, к сожалению, видел немало случаев, когда экономия на компенсаторе обходилась заказчикам гораздо дороже, чем покупка более качественной модели изначально.

Материалы и их влияние на долговечность

Материал, из которого изготовлен резиновый компенсатор DN200, играет ключевую роль в его долговечности. Наиболее часто используются различные виды резины: натуральный каучук, бутадиен-нитрильный каучук (NBR), этилен-пропиленовый каучук (EPDM) и силиконовый каучук. Каждый из них имеет свои преимущества и недостатки. Например, NBR хорошо работает с углеводородами, но плохо переносит высокие температуры. EPDM обладает отличной стойкостью к озону и ультрафиолету, что делает его подходящим для наружной установки.

Выбор материала должен определяться агрессивностью среды, температурой и давлением в трубопроводе. Нельзя просто взять первый попавшийся компенсатор, который 'похож' на нужный по диаметру. Это может привести к быстрому разрушению и необходимости замены.

Практический пример: проблема с гидроударными компенсаторами

Недавно мы столкнулись с проблемой в системе водоснабжения промышленного предприятия. У них был установлен резиновый компенсатор DN200 в месте соединения трубопровода с насосной станцией. Компенсатор быстро вышел из строя, что привело к аварии и простоям производства. При дальнейшем исследовании выяснилось, что компенсатор был изготовлен из неправильного типа резины – он не выдерживал гидроудары, возникающих при переключении насосов. По сути, это был дешевый компенсатор, выбранный без учета реальных условий эксплуатации. Пришлось срочно заменить его на компенсатор из более прочной резины, что увеличило затраты на ремонт и восстановление производства.

Монтаж и эксплуатация: важные детали

Правильный монтаж – это половина успеха. Резиновый компенсатор DN200 должен быть установлен в соответствии с рекомендациями производителя, с соблюдением всех технологических требований. Особенно важно правильно выставить зазоры и обеспечить надежное крепление. Неправильный монтаж может привести к преждевременному износу и выходу компенсатора из строя.

Кроме того, важно учитывать, что компенсатор требует регулярного осмотра и обслуживания. Нужно проверять его на наличие повреждений, утечек и деформаций. При необходимости, следует проводить замену или ремонт. Рекомендуемая периодичность осмотра – не реже одного раза в год. А в системах с высокими требованиями к надежности – чаще.

Ошибки при монтаже и их последствия

Часто встречаю ошибки при монтаже, которые приводят к серьезным проблемам. Например, недостаточное уплотнение соединений, что приводит к утечкам. Неправильное выравнивание компенсатора, что приводит к перегрузке и разрушению. Использование неподходящих крепежных элементов, что приводит к ослаблению конструкции. Все это может привести к серьезным авариям и дорогостоящему ремонту.

Перспективы развития и новые технологии

В настоящее время активно разрабатываются новые типы резиновых компенсаторов с улучшенными характеристиками. Например, используются новые материалы, которые обладают повышенной стойкостью к агрессивным средам и высоким температурам. Также разрабатываются компенсаторы с интегрированными датчиками, которые позволяют контролировать их состояние и своевременно выявлять неисправности. Например, в нашей компании сейчас активно тестируется новый тип дискового компенсатора с полиуретановым диском, который, по предварительным данным, обладает значительно более высокой долговечностью, чем традиционные резиновые компенсаторы.

В целом, развитие технологий в области резиновых компенсаторов идет в направлении повышения надежности, долговечности и удобства эксплуатации. И это, безусловно, положительный тренд, который будет способствовать повышению безопасности и эффективности работы технологических процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ручной трехходовой шаровой клапан

Ручной трехходовой шаровой клапан -

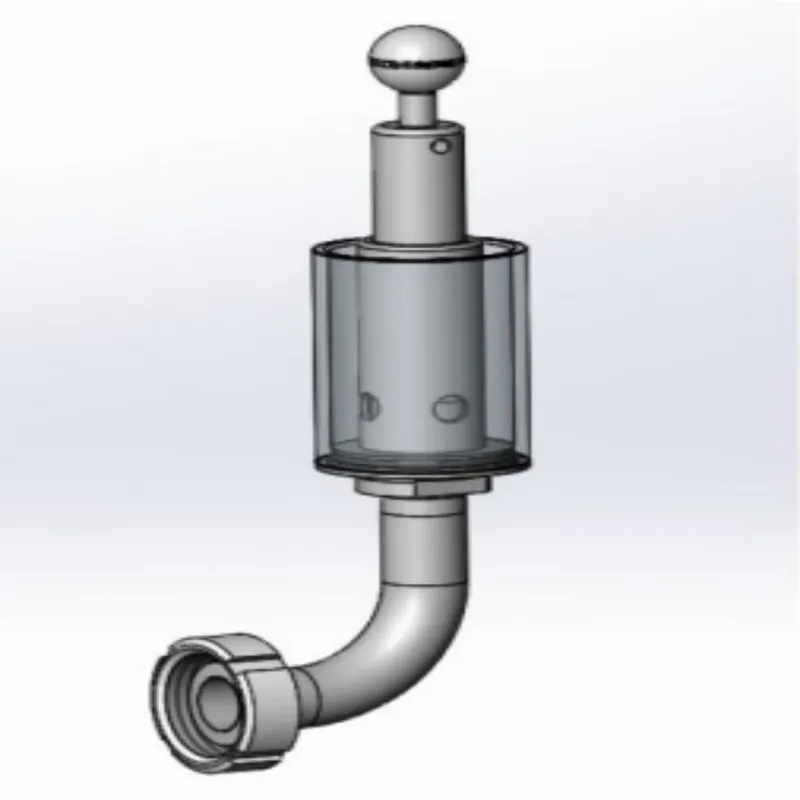

Пневматический угловой клапан

Пневматический угловой клапан -

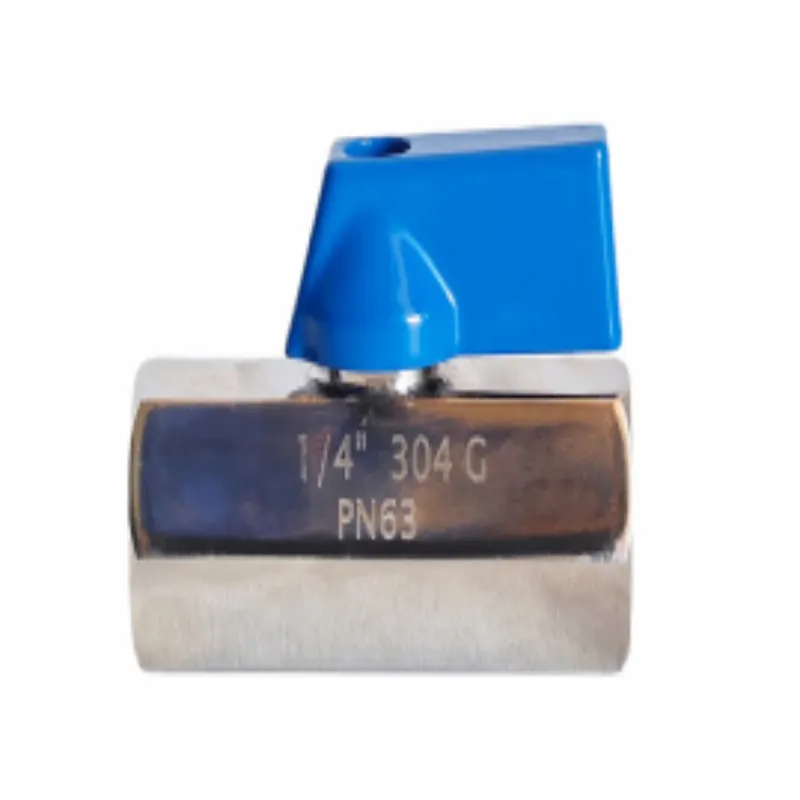

Миниатюрный шаровой клапан

Миниатюрный шаровой клапан -

Оборудование среднего размера

Оборудование среднего размера -

Шаровой клапан для днища резервуара

Шаровой клапан для днища резервуара -

Двухсоставной быстроразъемный шаровой клапан

Двухсоставной быстроразъемный шаровой клапан -

Шаровой клапан-бабочка

Шаровой клапан-бабочка -

Вспомогательные трубопроводные компоненты

Вспомогательные трубопроводные компоненты -

Трехходовой мембранный клапан

Трехходовой мембранный клапан -

Санитарный предохранительный клапан

Санитарный предохранительный клапан -

Полнопроходной четырехходовой шаровой кран с полным комплектом

Полнопроходной четырехходовой шаровой кран с полным комплектом -

Санитарный направляющий клапан

Санитарный направляющий клапан