Компенсатор длины трубопровода

Проблема компенсации расширения и сжатия трубопроводов – это, пожалуй, одна из самых 'живых' задач в нашей профессии. С математикой и расчетами тут понятно, но как применить эти знания на практике, особенно когда дело касается сложных систем и нестандартных условий – это уже совсем другое дело. За годы работы я понял, что часто ошибки возникают не из-за недостатка теоретических знаний, а из-за недооценки реальных факторов, которые сложно учесть в расчетах. Речь о **компенсаторе длины трубопровода**, конечно. Постараюсь поделиться опытом, ошибками и тем, что помогло избежать многих проблем.

Почему стандартные расчеты часто не работают?

На бумаге все выглядит просто: определили деформацию, выбрали компенсирующий элемент, все готово. Но реальная жизнь часто вносит коррективы. Например, не учитываются вибрации, возникающие в системе, или неравномерное распределение теплового потока. Игнорирование этих факторов может привести к серьезным последствиям – от повышенной нагрузки на оборудование до разрушения трубопровода. Часто клиенты приходят с расчетами, сделанными на каком-то 'универсальном' онлайн-калькуляторе, и сталкиваются с проблемами уже в процессе монтажа. И тогда приходится переделывать.

Возьмем простой пример: трубопровод, проложенный вблизи вентилятора. Вибрации от вентилятора могут значительно увеличить деформацию трубопровода, что может потребовать использования более продвинутого типа **компенсатора**. Или, например, трубопровод, проложенный в земле, где температурные колебания могут быть гораздо более выраженными, чем в здании. Учет таких специфических условий часто упускается из виду.

Виды компенсаторов и их применение

Существует огромное количество типов **компенсаторов длины трубопровода**, и выбор конкретного типа зависит от множества факторов: диаметр трубопровода, материал, рабочая температура, давление, а также требуемая точность компенсации. Самые распространенные – это эксцентриковые, шарнирные, с упругими элементами (например, с использованием эластомерных вкладышей) и другие. Каждый тип имеет свои преимущества и недостатки.

Например, эксцентриковые компенсаторы часто используются для компенсации температурных деформаций в горизонтальных участках трубопровода. Они относительно просты в установке и обслуживании. Шарнирные компенсаторы более сложны, но позволяют компенсировать не только деформацию, но и вибрацию. Компенсаторы с упругими элементами, как правило, используются в системах с высокими требованиями к точности компенсации и могут применяться в сложных инженерных конструкциях.

Ошибки при выборе и установке

Одна из самых распространенных ошибок – неправильный расчет необходимой деформации. Часто берут 'с запасом', а это может привести к излишним затратам на оборудование и усложнению конструкции. Другая ошибка – неправильная установка. **Компенсатор длины трубопровода** должен быть установлен строго в соответствии с рекомендациями производителя. Неправильная установка может привести к преждевременному износу и даже к поломке.

Я видел случаи, когда компенсаторы устанавливали не на ровную поверхность, или с неправильным углом наклона. Это приводит к неравномерной нагрузке на упругие элементы и сокращает срок службы. И часто потом приходится заново все переделывать, что, как говорится, не радует ни инженера, ни заказчика.

Проблемы с компенсаторами из нержавеющей стали и альтернативы

В последнее время все чаще используют **компенсаторы длины трубопровода** из нержавеющей стали. Это обусловлено их высокой коррозионной стойкостью и долговечностью. Однако, нержавеющая сталь – это дорогое удовольствие, и не всегда оправданное. Для некоторых применений вполне достаточно углеродистой стали с антикоррозийным покрытием.

Важно учитывать, что при использовании компенсаторов из нержавеющей стали необходимо использовать специальные крепежные элементы и герметики, чтобы избежать коррозии. Также, необходимо следить за состоянием покрытия и своевременно его восстанавливать. Сейчас, например, неплохо смотрятся решения от таких производителей как ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды. У них есть линейка фитингов и компенсаторов для трубопроводов, которые, как я понял, сейчас пользуются спросом.

Перспективы развития и новые технологии

Сейчас активно разрабатываются новые технологии в области компенсации деформации трубопроводов. Например, используются датчики деформации и системы автоматической регулировки. Эти системы позволяют в режиме реального времени отслеживать состояние трубопровода и корректировать положение компенсатора.

Еще одно перспективное направление – это использование композитных материалов для изготовления упругих элементов. Композитные материалы легче и прочнее стали, что позволяет создавать более компактные и эффективные **компенсаторы длины трубопровода**. Это, конечно, пока не массовое решение, но в будущем оно, вероятно, станет более распространенным. В целом, эта область постоянно развивается, и появляются новые решения, позволяющие повысить надежность и долговечность трубопроводов.

Что можно сказать напоследок?

Работа с **компенсаторами длины трубопровода** – это не просто установка детали. Это комплексный процесс, требующий учета множества факторов. Важно тщательно планировать, правильно выбирать тип компенсатора и соблюдать технологию установки. И, конечно, не бояться экспериментировать и искать новые решения. Помните, что в нашей профессии нет универсальных ответов, и каждый случай уникален.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полнопроходной четырехходовой шаровой кран с полным комплектом

Полнопроходной четырехходовой шаровой кран с полным комплектом -

Шаровой клапан-бабочка

Шаровой клапан-бабочка -

Пневматический угловой клапан

Пневматический угловой клапан -

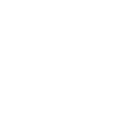

Санитарный дыхательный клапан

Санитарный дыхательный клапан -

Дисковый затвор

Дисковый затвор -

Санитарный обратный клапан

Санитарный обратный клапан -

Санитарный выпускной клапан

Санитарный выпускной клапан -

Обычные трубные фитинги

Обычные трубные фитинги -

Вспомогательные трубопроводные компоненты

Вспомогательные трубопроводные компоненты -

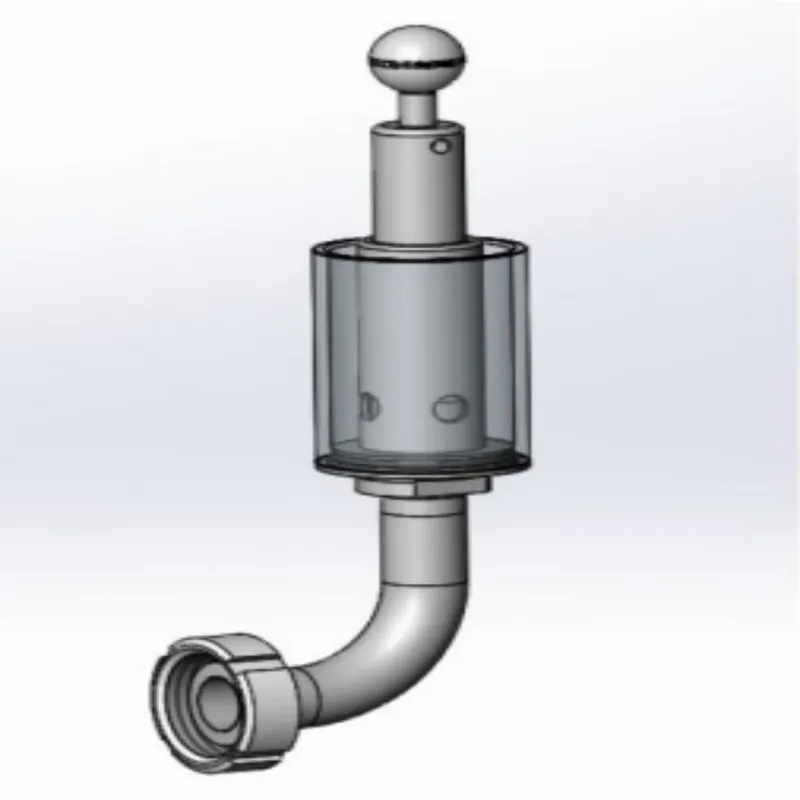

Миниатюрный шаровой клапан

Миниатюрный шаровой клапан -

Металлический сильфон

Металлический сильфон -

Шаровой кран зажимного типа без удержания

Шаровой кран зажимного типа без удержания