Как соединить металлорукав

Металлорукав – штука полезная, но во многих проектах у людей возникают сложности с его монтажом. Часто дело не в самой трубе, а в неправильном подходе к соединению. Видел я такое – пытаются просто прикрутить, а потом удивляются, что течь идет. Вообще, вопрос соединения металлорукава – это не просто 'прикрутил и все'. Тут нужно понимать, для чего он нужен, какая нагрузка будет, и какой результат ты хочешь получить. Попробую поделиться опытом, может кому пригодится. Это, скорее, наброски, размышления, чем готовая инструкция, но основы – верные.

Обзор: что важно знать перед началом работы

Итак, перед тем как браться за соединения металлорукава, нужно определить несколько ключевых моментов. Во-первых, материал трубы. Это обычно сталь, но бывает и нержавейка. Во-вторых, диаметр. Ну и конечно, назначение. Для чего этот рукав нужен? Для транспортировки жидкости, газа, для защиты кабеля? От этого зависит выбор способа соединения.

Самая распространенная ошибка – недооценка важности подготовки поверхностей. Металл, пусть даже новый, подвержен коррозии, и даже тонкий слой окалины может стать причиной утечки. Поэтому очистка – это основа. Иногда помогает легкая шлифовка, иногда – обезжиривание. Этот момент критически важен, даже если вы используете фланцевое соединение.

Выбор способа соединения: общая классификация

Существует несколько основных способов соединения металлорукава. Самые распространенные:

- Фланцевое соединение: Наиболее надежный вариант, особенно для высоких нагрузок и высоких температур. Используются фланцы с уплотнительными прокладками.

- Приварка: Требует наличия сварочного аппарата и навыков сварки. Дает максимально герметичное соединение, но не всегда практично.

- Резиновые/пластиковые соединители (хомуты, штуцеры): Простой и быстрый способ, но менее надежный, чем фланцевое соединение. Подходит для небольших нагрузок и относительно низких температур.

- Сварка на трубу с помощью специального инструмента: это довольно распространенный вариант в нашей компании, ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды, для изготовления систем жидкостного охлаждения.

Не стоит забывать о типах фланцев. Бывают приварные, прикручиваемые, с болтами разных диаметров. Выбор зависит от конкретной задачи и наличия инструмента.

Подробный разбор фланцевого соединения

Фланцевое соединение – это, пожалуй, самый надежный способ соединения металлорукава. Оно обеспечивает герметичность и устойчивость к механическим воздействиям. Процесс его выполнения состоит из нескольких этапов.

Первый этап – подготовка фланцев. Очистка от окалины, грязи и других загрязнений. Важно, чтобы посадочные поверхности были идеально чистыми и гладкими. Затем на фланцы укладывается уплотнительная прокладка. Обычно используются резиновые или асбестовые прокладки, но для высоких температур применяются специальные термостойкие прокладки. В нашем случае, при изготовлении систем жидкостного охлаждения для различных технических жидкостей, мы используем фланцы с EPDM прокладками. Уплотнительная прокладка должна плотно прилегать к посадочной поверхности фланца, без складок и деформаций.

Далее фланцы соединяются болтами. Важно правильно подобрать болты по размеру и материалу. Рекомендуется использовать болты из нержавеющей стали, чтобы избежать коррозии. Болты затягиваются равномерно, в несколько этапов, по диагонали. Это обеспечивает равномерное прижатие фланцев друг к другу и исключает возможность деформации. Затягивать болты нужно с определенным моментом, который указан в технической документации. Перетягивание болтов может привести к повреждению фланцев или разрушению прокладки. Недотягивание, наоборот, приведет к утечке.

Во время работы с фланцами важно следить за тем, чтобы прокладка не смещалась и не деформировалась. Если прокладка деформировалась, ее необходимо заменить. Важно также не повредить посадочные поверхности фланцев во время монтажа. Для этого можно использовать специальные приспособления или защитные накладки.

Что может пойти не так и как это исправить?

Даже при соблюдении всех правил соединения металлорукава могут возникнуть проблемы. Например, утечка. Причины утечки могут быть разными: неправильно подобранная прокладка, поврежденная прокладка, плохо затянутые болты, деформированные фланцы. Если возникла утечка, необходимо остановить подачу жидкости или газа и устранить причину утечки. В случае поврежденной прокладки ее необходимо заменить. В случае плохо затянутых болтов их необходимо подтянуть. В случае деформированных фланцев их необходимо заменить.

Иногда проблема кроется в несовместимости материалов. Например, если металлорукав изготовлен из стали, а фланцы из алюминия, может возникнуть гальваническая коррозия. Чтобы избежать этого, необходимо использовать специальные переходники или прокладки, которые предотвращают контакт между разными металлами. Мы однажды столкнулись с такой проблемой при монтаже системы охлаждения для промышленного оборудования. Использовали специальную тефлоновую прокладку, которая обеспечила надежное соединение и предотвратила коррозию.

Проблемы с приваркой и их решение

Приварка может быть отличным способом соединения металлорукава, но требует определенных навыков и оборудования. Основная проблема – перегрев металла. Перегрев может привести к деформации трубы или фланца. Чтобы избежать перегрева, необходимо использовать специальное оборудование и соблюдать правильную технологию сварки. Также важно правильно подобрать сварочный аппарат и электроды. Мы в ООО Аньхой Гоцин Интеллектуальная технология защиты окружающей среды часто используем автоматическую сварку для соединения металлических труб.

Еще одна проблема – образование трещин в сварном шве. Трещины могут возникнуть из-за неправильной подготовки поверхности, неправильного выбора электродов или неправильной технологии сварки. Чтобы избежать образования трещин, необходимо тщательно подготовить поверхность, использовать правильные электроды и соблюдать правильную технологию сварки. После сварки сварной шов необходимо очистить от шлака и дефектов.

Альтернативные варианты: хомуты и штуцеры

Хомуты и штуцеры – это более простые и быстрые способы соединения металлорукава, но они менее надежны, чем фланцевое соединение. Они подходят для небольших нагрузок и относительно низких температур. Хомуты используются для фиксации металлорукава на стене или другом элементе конструкции. Штуцеры используются для соединения металлорукава с другими элементами системы, например, с трубами или резервуарами. При использовании хомутов и штуцеров необходимо следить за тем, чтобы они были правильно установлены и надежно закреплены.

При выборе хомутов и штуцеров необходимо учитывать материал металлорукава и температуру рабочей среды. Для высоких температур необходимо использовать термостойкие хомуты и штуцеры. Также важно выбрать хомуты и штуцеры, которые соответствуют диаметру металлорукава. Мы в основном используем резиновые хомуты для крепления металлорукава, но для некоторых задач, требующих большей надежности, используем металлические хомуты.

Заключение: нюансы, которые часто упускают

В заключение хочу сказать, что соединение металлорукава – это не такая простая задача, как может показаться на первый взгляд. Нужно учитывать множество факторов: материал трубы, диаметр, назначение, нагрузку, температуру, влажность. Важно правильно подготовить поверхности, выбрать подходящий способ соединения и соблюдать технологию монтажа. И, конечно, не стоит бояться экспериментировать и искать нестандартные решения. Опыт – лучший учитель. В нашей практике часто возникают ситуации, когда приходится придумывать собственные решения, адаптировать существующие технологии под конкретные условия. Это и делает работу интересной и увлекательной. ООО Аньхой

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шаровой кран зажимного типа без удержания

Шаровой кран зажимного типа без удержания -

Трехкомпонентный ручной шаровой клапан

Трехкомпонентный ручной шаровой клапан -

Оборудование среднего размера

Оборудование среднего размера -

Малогабаритное оборудование

Малогабаритное оборудование -

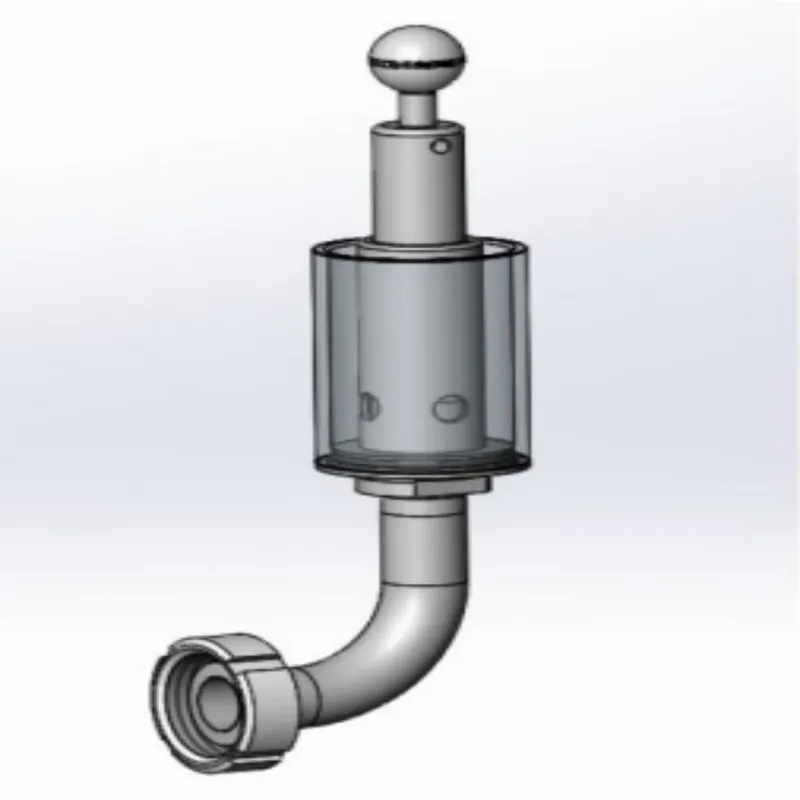

Санитарный направляющий клапан

Санитарный направляющий клапан -

Санитарный обратный клапан

Санитарный обратный клапан -

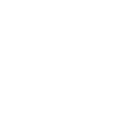

Миниатюрный шаровой клапан

Миниатюрный шаровой клапан -

Шаровой клапан для днища резервуара

Шаровой клапан для днища резервуара -

Обычные трубные фитинги

Обычные трубные фитинги -

Санитарный предохранительный клапан

Санитарный предохранительный клапан -

Пневматический угловой клапан

Пневматический угловой клапан -

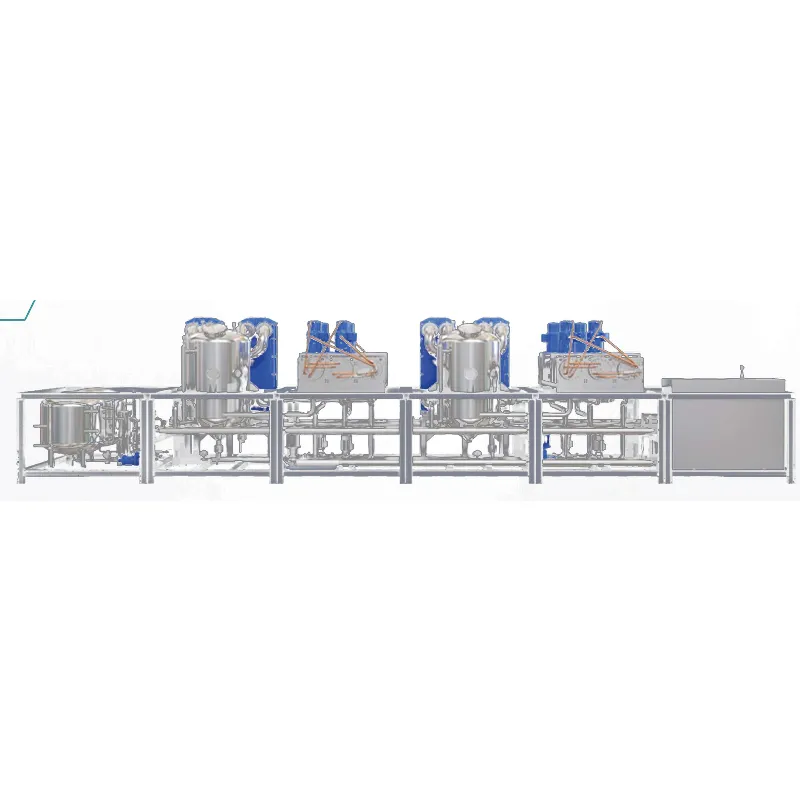

Крупногабаритное оборудование

Крупногабаритное оборудование