Затворы дисковые завод

Затворы дисковые завод – звучит просто, но за этим стоят сложные технологические процессы, выбор материалов и требования к качеству. Часто, при обсуждении этой темы, все сводится к простой классификации по диаметру и материалу корпуса. Это, конечно, важно, но не раскрывает всей картины. Я, как человек, работающий в этой сфере более десяти лет, понял, что ключевые моменты лежат в деталях: в точности изготовления диска, качестве уплотнений, а также в оптимизации производственных процессов. Поэтому решил поделиться своими наблюдениями и опытом, возможно, кому-то пригодится. Не претендую на полноту охвата, но надеюсь, что мой рассказ вызовет полезные размышления.

Основные этапы производства затворов дисковых

Начнем с самого начала. Процесс изготовления затворов дисковых, как правило, включает в себя несколько основных этапов: изготовление корпуса, изготовление диска, изготовление уплотнений, сборка и контроль качества. На каждом этапе есть свои особенности и потенциальные 'узкие места'. Например, изготовление корпуса может быть выполнено методом штамповки или ковки, в зависимости от требуемой прочности и диаметра. Штамповка – это быстрее и дешевле, но ковка обеспечивает более высокую прочность. Выбор метода – это компромисс между стоимостью и характеристиками.

Изготовление диска – самая ответственная часть. Диск должен идеально подходить к корпусу, обеспечивая герметичность и минимальное сопротивление потоку. Для изготовления дисков используются различные материалы: нержавеющая сталь, чугун, алюминий. Каждый материал имеет свои преимущества и недостатки: нержавеющая сталь – устойчива к коррозии, но дороже; чугун – прочный, но тяжелый; алюминий – легкий, но менее прочный. Важно правильно выбрать материал, исходя из условий эксплуатации затворов дисковых. Я помню случай, когда мы столкнулись с проблемой деформации диска из алюминия при высоких температурах. Пришлось переходить на нержавеющую сталь, что увеличило стоимость, но повысило надежность.

Уплотнения – это еще один важный аспект. От качества уплотнений зависит герметичность затворов дисковых. Используются различные типы уплотнений: резиновые, PTFE, керамические. Выбор типа уплотнения зависит от агрессивности среды и температуры. Мы однажды использовали резиновые уплотнения в химически агрессивной среде, что привело к их быстрому разрушению. Пришлось переходить на PTFE уплотнения, которые оказались более устойчивыми.

Материалы и их влияние на эксплуатационные характеристики

Выбор материала для затворов дисковых – это всегда компромисс. Нельзя просто взять самый дешевый материал, нужно учитывать все факторы: агрессивность среды, температуру, давление, а также требуемую долговечность. Нержавеющая сталь – это, конечно, отличный выбор для большинства применений, но она не всегда оправдана с экономической точки зрения. Например, для использования в системах водоснабжения можно использовать чугун, который дешевле нержавеющей стали, но при этом обеспечивает достаточную прочность и герметичность. Мы, например, в рамках проекта по поставке затворов дисковых для системы охлаждения в промышленном комплексе, тщательно анализировали состав воды и выбирали материал корпуса и диска. В итоге, для корпуса мы выбрали углеродистую сталь с цинковым покрытием, а для диска – высокопрочную нержавеющую сталь марки 304. Это позволило нам обеспечить долговечность и надежность затворов дисковых в сложных условиях эксплуатации.

Кроме материала корпуса и диска, важен и материал уплотнений. Выбор уплотнения зависит от агрессивности среды и температуры. Например, для использования в химически агрессивной среде используются уплотнения из PTFE или керамики. Для использования в высоких температурах используются уплотнения из термостойкой резины. Нельзя забывать и о качестве обработки поверхности. Например, для обеспечения герметичности между диском и корпусом необходимо обеспечить высокую точность обработки поверхности. Мы используем современное оборудование для обработки поверхности, чтобы обеспечить высокую точность и качество.

Контроль качества – залог надежности

Контроль качества – это неотъемлемая часть производства затворов дисковых. На каждом этапе производства необходимо проводить контроль качества, чтобы убедиться в том, что все соответствует требованиям. Контроль качества включает в себя проверку размеров, формы, материала, герметичности и других параметров. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, испытания на герметичность, ультразвуковой контроль. Особенно важен контроль качества сборки, так как от него зависит герметичность и надежность затворов дисковых. Я лично всегда уделяю особое внимание контролю качества сборки, так как это часто является причиной возникновения дефектов. Мы используем специальное оборудование для контроля качества сборки, чтобы убедиться в том, что все соответствует требованиям. Недавно мы внедрили систему автоматического контроля качества, которая позволяет автоматически выявлять дефекты.

Одной из распространенных ошибок является пренебрежение контролем качества уплотнений. Некачественные уплотнения могут привести к утечкам и снижению производительности системы. Поэтому важно использовать только качественные уплотнения и проводить их регулярный контроль. Мы используем специальные приборы для контроля качества уплотнений, чтобы убедиться в том, что они соответствуют требованиям.

Проблемы и решения в производстве

В процессе производства затворов дисковых мы сталкивались с различными проблемами. Одна из самых распространенных проблем – это деформация диска. Деформация диска может быть вызвана различными факторами: некачественным материалом, неправильной обработкой поверхности, перегрузкой. Для решения этой проблемы мы используем высококачественный материал, тщательно контролируем обработку поверхности и не допускаем перегрузки затворов дисковых. Мы также используем специальные методы термической обработки, чтобы предотвратить деформацию диска.

Еще одна проблема – это коррозия. Коррозия может быть вызвана агрессивной средой. Для решения этой проблемы мы используем коррозионностойкие материалы и покрытия. Мы также используем специальные антикоррозионные добавки в смазочные материалы. Мы однажды столкнулись с проблемой коррозии затворов дисковых в морской воде. Пришлось переходить на специальный сплав, устойчивый к коррозии. Это увеличило стоимость, но повысило надежность.

Перспективы развития производства

Производство затворов дисковых постоянно развивается. В настоящее время активно используются новые материалы и технологии. Например, все большее распространение получают затворы дисковые из композиционных материалов. Композиционные материалы обладают высокой прочностью и легкостью. Мы также разрабатываем новые технологии изготовления затворов дисковых, которые позволяют снизить стоимость и повысить качество продукции. Один из перспективных направлений – это использование аддитивных технологий (3D-печати) для изготовления сложных деталей затворов дисковых. Это позволяет значительно сократить сроки изготовления и снизить затраты на производство.

В будущем ожидается дальнейшее развитие автоматизации производственных процессов и внедрение интеллектуальных систем контроля качества. Это позволит повысить эффективность производства и снизить количество дефектов. Мы планируем инвестировать в новые технологии и оборудование, чтобы оставаться в авангарде производства затворов дисковых. Важным аспектом является и экологичность производства: минимизация отходов, использование энергосберегающих технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шаровой кран зажимного типа без удержания

Шаровой кран зажимного типа без удержания -

Дисковый затвор

Дисковый затвор -

Вспомогательные трубопроводные компоненты

Вспомогательные трубопроводные компоненты -

Санитарный предохранительный клапан

Санитарный предохранительный клапан -

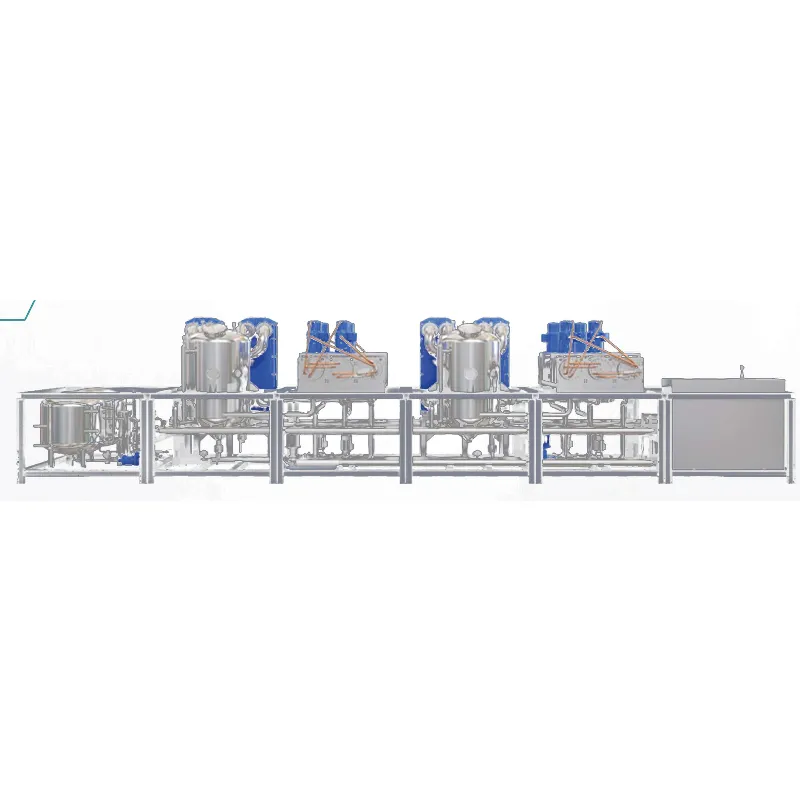

Крупногабаритное оборудование

Крупногабаритное оборудование -

Малогабаритное оборудование

Малогабаритное оборудование -

Оборудование среднего размера

Оборудование среднего размера -

Ручной трехходовой шаровой клапан

Ручной трехходовой шаровой клапан -

Шаровой клапан-бабочка

Шаровой клапан-бабочка -

Пневматический угловой клапан

Пневматический угловой клапан -

Санитарный направляющий клапан

Санитарный направляющий клапан -

Санитарный пробоотборный клапан

Санитарный пробоотборный клапан